В свободном виде водород встречается на нашей планете лишь в очень ограниченных объёмах. Он может выделяться иногда при вулканических извержениях совместно с другими газами. Но весьма распространен водород в составе различных соединений.

Выбор имеющихся возможностей извлечения водорода зависит полностью от вида, в каком прибывает сырье, предназначенное для его получения. Учитывая распространение водорода в виде различных соединений, его выделение должно осуществляться в ходе реакций разложения с применением соответствующих химических методов:

а) реакция разложения метана при создании высокой температуры;

б) разложение воды также при поддержании высоких температур;

в) разложение сероводорода в высокотемпературных условиях;

г) при взаимодействии металла с кислотой (соляная кислота и цинк);

д) из гидрида натрия;

е) извлечение из природного газа и пр.

Получение или выделение водорода в промышленности можно охарактеризовать с помощью ниже приведенных реакций, в виде которых может быть представлено производство водорода:

1. Процесс электролиза, которому подвергаются водные растворы солей:

2NaCl + 2H2O → 2NaOH + Cl2 + H2↑

2. Пропускание паров воды при 1000 °C над раскаленным коксом:

H2O + C ⇔ CO↑ + H2↑

3. Способ получения из природного газа.

а) конверсия с паром воды:

CH4 + H2O ⇔ CO + 3H2 (при 1000 °C)

б) окисление кислородом в присутствии катализатора:

2CH4 + O2 ⇔ 2CO + 4H2

Получение водорода в условиях промышленности связано с процессом выделения его из природного газа, вернее, из его основного компонента метана. Его смешивают с кислородом и паром воды. Выделение водорода происходит при высоких температурах. При нагревании смеси указанных газов до 800-900 °C происходит реакция в присутствии катализатора, которая схематически может быть представлена в виде уравнения:

2CH4 + O2 + 2H2O → 2CO2 + 6H2

Затем полученную газовую смесь разделяют. Выделенный при этом водород очищается и используется или на месте получения, или транспортируется в нужное место под повышенным давлением в стальных баллонах.

Не менее важным способом получения водорода в промышленности является его выделение из коксового газа. Благодаря глубокому охлаждению, свойственному данному методу, все газы сжижаются, кроме водорода.

При необходимости в промышленности можно осуществлять концентрирование водорода с помощью различных процессов:

Материальные затраты более рентабельны и эффективность процесса более высокая при концентрировании водорода мембранным способом.

При получении водорода в лабораториях выбирают те исходные продукты, водород из которых выделяется легче. Большей частью водород в лабораториях получают электролизом водных растворов KOH или NaOH. Концентрацию этих растворов подбирают в соответствии с максимальным показателем их электропроводности (34% для KOH и 25% для NaOH). На изготовление электродов идёт обычно листовой никель, ибо он не подвергается коррозии при погружении в раствор щелочи. Получение водорода или его выделение в лабораторных условиях можно охарактеризовать с помощью ниже следующих реакций:

1) При действии кислот на металлы (кислота разбавленная). Обычно используют цинк в гранулах и 20-30%-ый раствор серной кислоты, с добавлением 2–3 зёрнышек медного купороса для ускорения реакции, которую проводят, как правило, в аппарате Киппа. Чистота водорода обусловлена чистотой исходных продуктов. В водороде могут присутствовать следы примесей сероводорода, азота, арменоводорода, для удаления которых водород подвергают дополнительной очистке. Можно применять вместо цинка железо, например, в виде стружки, или другие металлы. Заменять серную кислоту на соляную нежелательно, ибо водород будет притягивать хлороводород. Для реализации этой реакции обычно используют цинк и серную кислоту. Ниже следует уравнение для реакции с применением серной кислоты:

Zn + H2SO4 → ZnSO4 + H2↑

2) При взаимодействии кальция и воды:

Ca + 2H2O → Ca(OH)2 + H2↑

3) При гидролизе гидридов, при котором гидриды металлов легко разлагаются водой, образуя соответствующую щёлочь и водород, например, при гидролизе гидрида натрия:

NaH + H2O → NaOH + H2↑

4) При действии на алюминий или цинк щелочных растворов. Получаемый данным способом водород обладает высокой степенью чистоты. Листовой или амальгамированный алюминий или алюминиевую проволоку нарезают мелкими кусочками и опускают в аппарат Киппа, заполненный 10-15%-м раствором щелочи.

2Al + 2NaOH + 6H2O → 2Na[Al(OH)4] + 3H2↑

Zn + 2KOH + 2H2O → K2[Zn(OH)4] + H2↑

5) В ходе электролиза водных щелочных растворов или растворов кислот на катоде также происходит выделение водорода, например:

2H3O+ + 2e- → 2H2O + H2↑

Катионы металлов с низким показателем электродного потенциала не восстанавливаются на катоде, они остаются в растворе. А на катоде же идёт электрохимический процесс восстановления водорода из молекул воды.

6) При электролитическом способе разложения воды:

2H2O = 2H2 + O2

Вода в своём чистом виде почти совсем не токопроводная, поэтому к ней добавляют электролиты, например, КОН. В ходе электролиза на катоде наблюдаем за выделением водорода, а на аноде, соответственно - кислорода. В данном методе кислород - продукт побочный, и выделяется он в том же количестве. Кислород легко удаляется при пропускании газа через определённые катализаторы, водород же, получаемый электролизом воды, представляет собой довольно дорогой продукт.

7) При взаимодействии пара воды и фиолетового фосфора:

2Р + 8Н2О = 2Н3РО4 + 5Н2

Пары фосфора от восстановления в электрической печи фосфата кальция пропускают над катализатором с паром воды при 400-600 °С. Контакт образовавшейся в начале процесса Н3РО4 с фосфором при образовании РН3 и Н3РО3 в результате взаимодействия прерывают закалкой в ходе быстрого охлаждения. Данным методом, как и при сжижении (фракционном) коксового газа, получают идущий на синтез аммиака водород.

8) Водород получают разложением метана, однако это требует присутствия высокой температуры. Кроме водорода, побочным продуктом будет сажа, находящая также широкое применение в промышленном секторе:

CH4 = C + 2H2

В промышленности имеются и другие способы, реализуемые в процессах получения водорода: электролиз водных растворов солей, взаимодействием воды с металлами, окисление кислородом метана (при присутствии катализаторов) и некоторые другие. Исходными сырьевыми продуктами могут быть для производства водорода мусор и даже биологические отходы.

Наряду с электролизом, который требует значительных энергетических затрат, в промышленности существует и второе направление для получения водорода – плазмохимия. Метод плазмохимии гораздо производительнее, здесь в основе лежит химическая активность плазмы (ионизованного газа). Чрезмерно высокие температурные характеристики процесса и большие скорости прохождения химических реакций в фазе газового состояния обеспечивают гигантскую производительность плазмотрона. Прямое разложение водяного пара на водород и кислород плазмохимическим способом пока малоэффективно. Но водород можно получать данным методом в два этапа. Такой водород пригоден для применения в областях промышленности и энергетике, ибо он дешевле электролизного почти в 15 раз.

Установки получения водорода - компактные, надежные системы, непрерывно и успешно используются протяжении 15 лет. Эти системы были разработаны для легкой установки и для безопасной, надежной, полностью автоматической работы. Выработка газа происходит при давлении, пригодном для эксплуатации, и газ может быть сжат до фактически любого давления при выходе из генератора.

Сверхчистый газ

Выработка водорода под давлением, по требованию, сверхчистого без какой-либо дополнительной очистки.

Выработка сверхчистого кислорода под давлением, без углеводорода и других атмосферных загрязнителей.

Легкость установки на классифицированных участках.

Контроль технологического процесса и система обработки газов содержатся в одной установке, что требует меньше площади помещения по сравнению с другими подобными системами.

Система может устанавливаться и использоваться на участках Класс 1, Раздел 2, Группа В, классифицированных по ANSI/NFPA 70, Статья 500

Отдельный блок питания со встроенным выпрямителем для изолированной установки в обычном электротехническом помещении.

Установка для получения водорода поставляется полностью собранной, предварительно проходит предварительное тестирование.

Высокое качество / Доказанная надежность

Установка разрабатывается, производится, собирается и тестируется в соответствии с процедурами, сертифицированными по ISO 9001:2000.

Все установки разработаны в соответствии с кодами и стандартами NFPA (Национальная ассоциация пожарной безопасности) для электроустановок, что обеспечивает безопасность и надежность систем.

Безопасное, автоматическое функционирование

Полностью автоматическая работа, включающая непрерывный мониторинг всех критических параметров для безопасного функционирования без надзора оператора.

Установка поддерживает только небольшое количество газов в самой установке во время работы, что дает оптимальную безопасность на рабочем месте.

Снабжена источником бесперебойного электропитания для безопасного сброса давления в системе в случае нарушения электроснабжения и выключения.

Установки по производству водорода представляют собой надежные, полностью автоматизированные экологически безопасные водородные генераторы, основанные на технологии неорганического мембранного (IMET) электролиза водных растворов щелочей. В щелочном электролизе, реакция протекает в растворе, состоящем из воды и жидкого электролита (30% KOH) между двумя электродами. При достаточном напряжение между двумя электродами, на катоде собираются молекулы Н2, а на аноде после прохождения ионов OH- через 30% раствор электролита KOH, собирается О2. Полученный водород подвергается дополнительной очистке от паров воды и кислорода, степень которой зависит от требований клиента чистота до 99,9998 %. (В атмосферу выделяется чистый кислород 99,7%). Примесями в нем являются только водород и пары воды. При необходимости он может использоваться для потребления. Чистота его также может быть доведена до 99,9998%.

Генераторы имеют следующие преимущества:

Оборудование по производству водорода размещается в шкафах или в специальном контейнере. Шкафы в помещении устанавливаются прямо на пол и подсоединяются к энергоносителям. Водородные генераторы, по желанию заказчика, могут быть помещены во взрывозащитный корпус (ATEX). Контейнерное исполнение предусматривает размещение оборудования в 20" или 40" контейнере на открытом воздухе. Контейнер оборудован вентиляцией, отоплением, теплоизоляцией и поставляется готовым к эксплуатации.

Генератор водорода разработан в соответствии с самыми высокими требованиями промышленной и экологической безопасности и международными стандартами. Все параметры, касающиеся безопасности, постоянно измеряются и контролируются микропроцессором. Более того, все контролируемые параметры фиксируются устройством, которое в случае сбоя автоматически останавливает производство газа.

Имеется разрешение на применение Ростехнадзора для всех установок.

Проектирование, изготовление контроль и испытания оборудования выполняются в соответствии с «Правилами безопасности при производстве водорода методом электролиза воды (ПБ 03-598-03, Госгортехнадзор 2003).

Основные технические характеристики

| Раб. давление | 10 бар (изб.) |

| Макс. производительность по водороду | От 4 до 60 нм³/ч |

| Диапазон значений производительности | 40-100 % (25 - 100 % по дополнительному запросу) |

| Чистота водорода (до СОВ) | 99,9 %, насыщенный H2O, O2 менее 1000 ppm |

| Чистота водорода (после СОВ) | 99,998% (99,999% по дополнительному заказу), O2 менее 2 ppm, N2 менее 12 ppm Атм. точка росы: -60°C (-75°C в качестве опции) |

| Энергопотребление при полной комплектации | 4,9 кВтч/нм³ |

| Напряжение | 3х400 В перемен. тока ±3%, 50 Гц |

| Установленная мощность | 100 кВА – 270 кВА |

| Макс. T охлаждающей воды для электролизера | 40°C |

| Номинальный поток охлаждающей воды для электролизера | 2 – 7 м³/ч |

| Расход деминерализованной воды | менее 1 литр/нм³ H2 |

| Электролит | H2O + 30% (по весу) KOH |

| Прибл. объем электролита | 160 – 900 л |

| Помещение для установки | Устанавливается внутри здания |

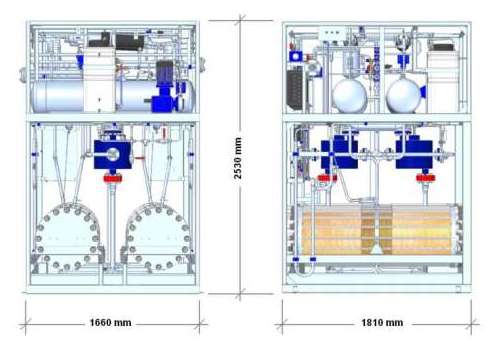

| Габариты генератора водорода (ДхШхВ) | 1.7 x 1.85 x 2.6 м 3.22 x 1.81 x 2.53 м |

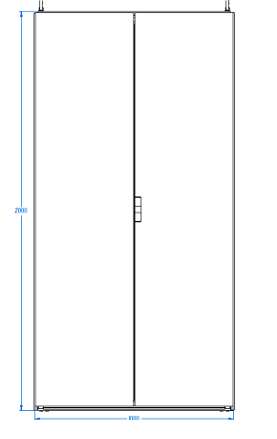

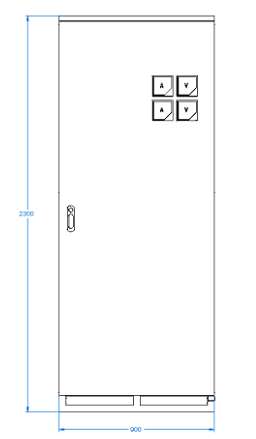

| Габариты блока питания (ДхШхВ) | 1.0 x 0.5 x 2.1 м 2 шт. 0.9 x 0.9 x 2.3 м |

| Габариты блока управления (ДхШхВ) | 1.0 x 0.5 x 2 м |

| Приблизительный пустой вес генератора водорода | 1400 – 3600 кг |

Состоит из:

Технические характеристики:

| Макс. поток водорода Макс. поток кислорода Макс давление Напряжение Выход водорода после очистки: Чистота Точка росы Выход кислорода (не очищенный): Чистота |

120 м³/ч 60 м³/ч 5 бар 380 В перем.тока 3 фазы 50 Гц 99,999% менее -60°C 99,2% |

Преимущества:

Комплексная компактная система получения водорода путем водного электролиза.

Производительностью продукта водорода 500 Нм³/ч. Эта установка компактная, с высокими показателями эффективности и эксплуатационной стабильностью. Все оборудование/компоненты объединены в один контейнер.

Описание основных компонентов и их назначение в системе получения водорода путем водного электролиза.

Установка состоит из двух блоков основных компонентов, в блоке установки для получения водорода расположены: панель управления генератора водорода, выпрямитель, трансформатор, распределительная коробка и распределительное устройство, система деминерализованной воды и блок пополнения воды.

Электролизер:

В электролизере деминерализованная вода расщепляется на водород и кислород внутри электролитической ячейки посредством постоянного тока. Водород собирается на катодной стороне, затем поднимается через отверстия в катодной стороне электродной пластины, а затем выходит из пластины. Кислород собирается на анодной стороне и выходит из пластины ячейки.

Водород и кислород поступают раздельно в сепаратор, где эти газы охлаждаются водой и отделяются от смеси под действием гравитационных сил. После этого, водород поступает в промыватель для удаления содержащихся в газе капель щелока посредством деминерализованной воды. Одновременно газ охлаждается змеевиком, встроенным в промыватель. В конце процесса, водород проходит через фильтр, расположенный на верху сепаратора, для удаления капель воды, и попадает в сушильную камеру.

Получаемый в процессе кислород поступает обратно в атмосферу.

Пополнение деминерализованной воды

Деминерализованная вода поступает в промыватель с помощью насоса подачи воды.

Подготовка щелока

Функция щелока – улучшение электропроводности во время водного электролиза. При нормальных эксплуатационных условиях расход щелока находится около нуля. Пополнение щелока происходит только раз в год по необходимости, в небольших количествах.

Для подготовки щелока едкое кали в твердом виде помещается в резервуар для щелока, наполненный на две трети деминерализованной водой, а затем насос для щелока перемешивает и растворяет едкое кали в деминерализованной воде.

Система охлаждающей воды

Охлаждающая вода служит для следующих целей:

1) Охлаждает щелок посредством охладителя щелока внутри сепаратора и таким образом, удерживает рабочую температуру электролизера в диапазоне 80-90 °C.

2) Охлаждает водород и кислород посредством охладителя и температура газов на выходе из охладителя не более 40 °C.

Система анализа газа

Проба водорода поступает в систему анализа водорода через пробоотборную трубу, в котором мелкие капли щелока отделяются в сепараторе газ-жидкость, затем газ поступает к анализатору, где после снижения давления газа проверяется содержания кислорода в водороде.Перед тем, как водород поступает в соответствующий резервуар для хранения, он отбирается в отдельный влагомер для измерения точки росы; соответствующий сигнал посылается в ПК для отображения и мониторинга. Программа управления решает, будет ли отсылаться водород в резервуар для хранения (в зависимости от определенных - заданных условий).

Система автоматического контроля

Шкаф управления

Шкаф управления – основная часть всей системы автоматического контроля, отвечающая за обеспечение безопасного и стабильного функционирования всего оборудования.

Регулировка и настройка рабочего давления установки получения водорода:

Регулировка рабочего давления установки для получения водорода обеспечивает функционирование генератора при необходимом рабочем давлении. Датчик давления измеряет давление в системе, данные о котором передаются к ПК для сравнения с заданным рабочим давлением. Результат, полученный на ПК, конвертируется в стандартный сигнал 4~20 мА постоянного тока, а затем преобразуется. Рабочее давление сохраняется на заданном значении.

Регулировка и корректировка рабочей температуры установки получения водорода:

Рабочая температура электролизера может регулироваться при помощи пневматического мембранного клапана. В ПК фактическая рабочая температура будет сравнена с заданной величиной рабочей температуры, разница будет подсчитана арифметическим блоком регулятора в ПЛК. Результат будет выведен в стандартный сигнал 4~20 мA.

Сигнализация и система блокировки

Для эксплуатации в безопасном, устойчивом и надежном состоянии и мониторинга рабочего процесса установлены сигнализация и система блокировки.

Система обнаружения утечки водорода

Утечка водорода в системе генерации водорода всегда должна обнаруживаться автоматически. Для отслеживания утечек водорода предусмотрено 2 детектора. В случае утечки водорода детектор немедленно направит сигнал программе управления, в результате чего установка генерации водорода будет отключена, и одновременно включится электрический вентилятор, который выветрит водород из помещения наружу. Кроме того, для оператора предусмотрен один переносной детектор утечки водорода. Эти меры надежно предохраняют помещение, в котором происходит генерация водорода от накопления водорода и обеспечивают безопасность и надежность.

Диссоциатор (генератор водорода) средней-высокой мощности, отлично подходящий для термообработки; кислородной резки; пайки-сварки кусков большого размера; работ со стеклом и хрусталем; печей спекания и термообработки; охлаждающих генераторов переменного тока средней мощности; подачи автоматических многостанционных систем пайки-сварки. Высокая экономическая эффективность; трех-фазная работа; генерация газа при низком давлении; газ производится предварительно высушенным при помощи холодильной установки. Охлаждение при помощи встроенного теплообменника жидкость/вода; вспомогательного предварительного подогрева для холодных условий окружающей среды. Сигнал оповещения для подачи воды во внешний резервуар; электронный контроль с буквенно-цифровым дисплеем и простыми диагностическими сообщениями (многоязычные).

Пример (технические характеристики):

| Производство водорода | 40.000 л/ч |

| Производство кислорода | 20.000 л/ч |

| Макс. давление | 3 ÷ 8 бар |

| Потребление электроэнергии | 228 кВт/ч |

| Потребление воды | 38 л/ч |

| Охлаждающая вода | Прим. ~ 10 м³/ч макс. 30°C |

| Питающее напряжение | 400 В перем.тока 3 фазы |

| Частота | 50/60 Гц |

| Размеры: Д х Ш х В Производящая установка Блок управления Трансформатор |

300x170x300 см 80х70х230 см 110x95x125 см |

| Общий вес: Производящая установка Блок управления Трансформатор |

3.200 кг 200 кг 900 кг |

| Чистота газа водород | более 99.5 % |

| Точка росы | до: 0°C |

Ниже представлены характеристики штатной установки скомплектованной для одного из наших заказчиков.

Технические характеристики

| Производительность по водороду (3 блока по 80 нм³/ч) | 240 нм³/ч |

| Производительность по кислороду (3 блока по 40 нм³/ч) | 120 нм³/ч |

| Максимальное давление | 4 бар (изб.) |

| Чистота продукта (водород) | 99,5% |

| Максимальное содержание кислорода в продукте | 0,5% |

| Точка росы | ниже минус 60°C |

| Максимальное потребление деминерализованной воды | 76 л/ч |

| Потребление охлаждающей воды | около 10 м³/ч |

| Давление охлаждающей воды | 1,5-5 бар |

| Перепад давления охлаждающей воды на входе/выходе (ΔР) | ≥1,5 бар |

| Максимальная температура охлаждающей воды | 30°C |

| Мутность охлаждающей воды | <0,5‰ |

| Расход азота на продувку | 2-3 м³/ч |

| Давление азота на входе | 4,5-8 бар |

| Температура окружающего воздуха | от плюс 5 до плюс 35°C |

| Степень защиты | IP 20 |

| Максимальный уровень шума на расстоянии 1,6 м | <70 дБА |

Характеристики электропитания:

| Установка производства водорода | 380 В (переменный ток) / 3 ф / 50 Гц |

| Дополнительное оборудование | 230 В (переменный ток) / 1 ф / 50 Гц |

| Максимальный ток | 660 А |

| Максимальное потребление электроэнергии | 456 кВт*ч |

Технические характеристики осушителя:

| Максимальное давление осушаемого газа | 10 бар |

| Максимальная производительность | 300 м³/ч |

| Электропитание | 230 В / 50 Гц |

| Среднее потребление электроэнергии | 2,5 кВт |

| Точка росы на выходе | ниже минус 60°C |

| Точка росы на входе (рекомендуемая) | 3°C |

| Чистота газа на входе (водород) | > 99 % |

| Давление регенерационного азота | 4,5-9 бар |

| Расход регенерационного азота | 34 м³/ч |

| Чистота регенерационного азота | > 99,5 % |

| Температура регенерации | 250°C |

Объём комплектации:

Общее описание

|

45 нм³/ч |

|

99.998% |

|

10 бар изб. |

|

ГОСТ |

|

от -40°C до +40°C |

|

снаружи |

Предложенная нами система включает стандартные встроенные системы безопасности, стандартное заводское приемочное испытание и комплект технической документации.

Услуги на месте включают: пуск системы, ввод в эксплуатацию и обучение на месте. Строительные работы и подготовка площадки, выполняемые на месте, осуществляются заказчиком в соответствии с требованиями.

Энергоисточники (вода, электричество, азот, воздух КИП,…) должны быть доступны на месте.

Характеристики электролизера:

Установка производства водорода в контейнерном исполнении для установки снаружи представляет собой комплексную установку производства водорода с производительностью по водороду 60 нм³/ч при чистоте 99,998% и давлении 10 бар (изб.)

Разработан модифицированный ISO контейнер повышенной вместимости для размещения генератора водорода и всего его питающего оборудования.

Ввод оборудования для наружного размещения в эксплуатацию на площадке заказчика тем самым значительно облегчен по сравнению с установкой в существующее помещение генератора на базе скида.

Используя принцип внедрения технологического уровня эксплуатационной безопасности оборудования каждая установка помимо прочего обладает следующими характеристиками:

Надежность – это одно из наиболее значимых требований для наших заказчиков. Установка разработана для полностью непрерывной эксплуатации с минимальной потребностью в присутствии оператора, обеспечивая константный поток водорода.

Экран HMI расположен на панели управления и позволяет оператору контролировать и эксплуатировать электролизер либо с экрана, либо с удаленного соединения, через защищенное соединение VPN. Система мониторинга включает в себя запись данных на компактную флэш карту. Она также позволяет нашим техническим специалистам подключаться к электролизеру, для диагностики и исправления случаев неисправностей и тревожной сигнализации при необходимости.

ISO 40’ футовый контейнер спроектирован и модифицирован для размещения водородной установки 60 нм³/ч и включает:

Второй вентилятор активируется, когда температура окружающего воздуха в технологическом помещении находится вне пределов спецификации или когда обнаружен водород.

Ключевым компонентов электролизного скида является пакет биполярных ячеек для электролиза воды под давлением. Пакет ячеек состоит из кольцевых электролизных ячеек, в каждой из которых содержатся два электрода и одна щелочная неорганическая ионообменная мембрана.

Генерация H2 и O2 происходит при подаче тока на пакет ячеек. Газы затем направляются на газовый сепаратор, который представляет собой двойной сосуд под давление из нержавеющей стали, после которого они промываются в специально спроектированном напорном сосуде, расположенном над газосепаратором.

Технологическая часть поставляется как полностью собранный скид, в который включено оборудование, например:

Шкаф панели управления включает в себя ПЛК и все соответствующее оборудования для обеспечения автоматической и надежной эксплуатации установки. Панель управления с помощью кабелей будет подсоединена как к технологической части, так и к силовой стойке. Характеристики:

Блок питания конвертирует входящей 3х фазный переменный ток в стабилизированный постоянный ток, требуемый для процесса электролиза.

Каждый блок питания может питать до 2 пакетов элементов и состоит из:

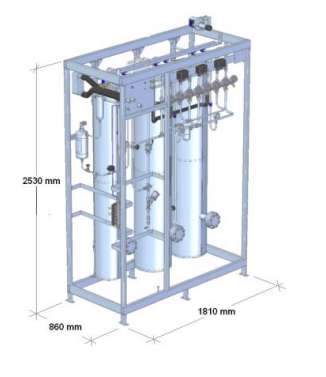

Система очистки водорода спроектирована для дальнейшей очистки водорода до минимального уровня в размере 99.998%. Данная чистота достигается в 2 этапа:

Этап 1. Деоксидизация: для уменьшения содержания O2 в потоке газообразного H2 с помощью каталитической реакции. Выход O2 в H2 составляет менее 10 ppm или опционально менее 2 ppm.

Этап 2. Осушка: для удаления влажности в 2 колоннах осушки. Одна колонна находится в работе, в то время как вторая находится в режиме резерва / регенерации. Водород на выходе будет иметь атмосферную точку росы менее -60 °C или опционально менее -75 °C.

Система очистка водорода сконструирована на скиде и располагается в технологическом помещении. Система очистки водорода управляется с помощью центрального ПЛК в панели управления и имеет следующие особенности:

Холодильник подает охлаждающую воду низкой температуры в замкнутый контур газообразного водорода и кислорода в сторону теплообменников при температуре 15 °C, вне зависимости от температуры окружающей среды. Охлажденная вода охлаждает газообразный водород и кислород, превращая водяной пар, появляющийся в процессе электролиза, в конденсат. Затем он фильтруется и удаляется из потока газа. Холодильник устанавливается внутри кожуха для применения внутри помещения и включает насос и расширительный бак.

Спецификация на чиллер

| Условия окружающей среды | Диапазон температур окр. среды | +5 до +45°C |

| Температура, охл. вода | +15°C | |

| Установка | Размеры (ВхШхГ), м | 1,35 х 0.88 х 0.8 |

| Пустой вес | 185 кг. |

Данная система охлаждения, включающая в себя насосный скид и сухой охладитель, выводит тепло в окружающий воздух.

Охлаждающая вода, как правило, водный раствор этиленгликоль, циркулирует в закрытом контуре, через высокопроизводительный теплообменник по типу «электролит-вода», установленный в технологической части установки производства водорода.

Благодаря системе охлаждения закрытого цикла гарантируется полная выходная способность установки по водороду в диапазоне температуры окружающей среды от -40 до +40°C. Сухой охладитель и насосный скид регулируются с помощью центрального ПЛК в панели управления.

Спецификация на сухой охладитель

| Условия окр. среды | Диапазон температур окр. среды | -40°C до +40°C |

| Температура, выход охл. воды | температура окруж. среды + 3°C | |

| Макс. температура окр. Среды для 100% выхода | +40°C | |

| Уровень шума на 10м от вентилятора | < 68 дБа | |

| Установка | Размеры (ДхШхВ), м | 4.2 х 1.5 х 1.5 |

| Пустой вес | 580 кг. |

Система подготовки питательной воды превращает водопроводную воду в чистую деминерализованную воду, необходимую для процесса электролиза. Осуществляется постоянный мониторинг за качеством воды, прежде чем она сможет поступить в процесс. Размеры ВхШхГ – 1,5х1,0х0,5 м

Система включает в себя такие фильтрационные очистные этапы как:

Спецификация на питательную воду

| Потребление водопроводной воды | 1.5 – 2 л/нм³ водорода (H2) | Ba2+ | 0.05 мг/л макс. |

| Температура | 10°C – 30°C | Ca2+ | 20-50 мг/л макс. |

| Давление | 2-4 бар изб | Mg2+ | 10-30 мг/л макс. |

| Микробиологическое загрязнение отсутствует | - | Cl- | 150 мг/л макс. |

| Индекс Ланжелье | 2.5 макс. | SO42- | 150 мг/л макс. |

| pH | 7,0-8,5 | HCO3- | 100 мг/л макс. |

| Свободный хлор | 0.02 мг/л макс. | Fe (общ.) | 0.5 мг/л макс. |

| Взвешенные твердые частицы | 0.05 мг/л макс. | Al (общ) | 0.05 мг/л макс. |

| CO32- | 0. 5 мг/л макс. | Электропроводимость | 1000µS/см макс. |

| Мутность | NTU < 0,5 | SiO2 | 0.5 мг/л макс. |

| Na+ | 200 м г/л макс. | Марганец | 0.05 мг/л макс. |

| К+ | 50 мг/л макс. |

| Выходные данные | H2 производство | Расход | до 60 нм³/ч |

| Чистота (после системы очистки водорода) | 99.998 % | ||

| Макс. Выходное давление | 10 бар (изб.) | ||

| Количество пакетов элементов | 4 | ||

| Энергоэффективность при полной нагрузке с утилитами | 5,4 кВтч/нм³ | ||

| O2 производство (Опционально) | Номинальный расход | 50% от потока H2 | |

| Макс. Выходное давление | 8 бар (изб.) | ||

| Чистота до системы очистки | 99,0 % | ||

| Чистота после системы очистки | 99,995% | ||

| Мощность | Требования по мощности | Напряжение | 3 х 400 В ± 10% |

| Частота | 50 Гц ± 3% | ||

| Установленная мощность | 2 х 240 кВА + 50 кВА | ||

| Вспомогательные системы обеспечения выходные данные | Азот для продувки | Давление | 4 до 10 бар изб |

| Количество на продувку | прим. 2 нм³ | ||

| Охлаждающая вода | Контур охлаждения электролита | Обеспечивается системой охлаждения с закрытым контуром - макс. температура воды 40°C - расход: 7 м³/ч. - Давление от 2 до 4 бар (изб.) |

|

| Контур охлаждения газа | Обеспечивается холодильником - вода при 15°C - макс. расход 0.5 м³/ч - Давление от 2 до 4 бар (изб.) |

||

| Питательная вода | Расход | 60 л/ч | |

| Качество | Деминерализованная, <5µS/см | ||

| Давление | 2 до 4 бар (изб.) | ||

| Воздух КИП | Давление | 6 бар | |

| Потребление | 100л/мин | ||

| Установка | Условия окруж. среды | Установка | Снаружи |

| Мин/макс. Диапазон температуры окр. среды | От -40°C до +40°C | ||

| Относительная влажность | < 95% | ||

| Высотная отметка | < 500 м |

Вышеуказанные данные представлены только для информации и не могут быть использованы для гарантийных целей.

Общий вид

Улучшение чистоты -75 °C 2ppm O2

Данная опция снижает атмосферную точку росы произведенного H2 с -60 °C до -75 °C, а содержание О2 в произведенном H2 с 10ppm до 2 ppm.

Уменьшенное содержание N2 – распылительный разбрызгиватель

Распылительный разбрызгиватель – это устройство, устанавливаемое на входе деминерализованной воды установки производства водорода для уменьшения содержания N2 менее 2 ppm произведенного H2.

Замер чистоты в режиме реального времени

Производится непрерывный мониторинг произведенного H2 в реальном времени как по содержанию воды («точка росы»), так и по содержанию кислорода. Данная опция может быть выбрана только в сочетании с системой очистки водорода.

Спускной клапан (только в комбинации с системой замера чистоты в режиме реального времени)

Данное устройство автоматически выпускает H2 в атмосферу, в случае если его качество не соответствует спецификации. Данная опция может быть выбрана только в комбинации с системой замера чистоты H2 в режиме реального времени.

Использование кислорода

Стандартно О2 сбрасывается в атмосферу. Производитель может обеспечить опциональную систему для очистки О2 и его подготовки для дальнейшего использования / очистки со стороны заказчика.

Система кондиционирования воздуха на панели управления

Это модульная установка кондиционирования воздуха, устанавливаемая на электропанелях. Данное устройство рекомендовано для систем, часто эксплуатируемых в температурах окруж. среды более +40 °C

Массовый расходомер

Массовый расходомер – это непосредственный замер объема H2, идущего в линию заказчика.

Содержание кислорода в детекторе атмосферы

Трансмиттер кислорода в атмосфере может быть реализован в технологическом помещении для непрерывного мониторинга уровня O2 в атмосфере технологического помещения. Система сигнализации срабатывает, если уровень кислорода падает ниже или поднимается выше безопасных предельных значений.

Автоматический перезапуск

Данная функция позволяет установке непрерывно определять актуальное давление в линии заказчика. Если установка находится в резервном режиме, то с помощью данной функции установка может быть автоматически повторно запущена, как только давление линии заказчика окажется ниже заданного порогового значения.

Опции по каркасу для наружной установки

Низкотемпературная опция:

Будут предприняты специальные действия, чтобы допустить работу при температуре окружающей среды до -40 °C. Например, адоптированная система охлаждения с закрытым контуром и усиленная система обогрева.

Аварийные огни:

В случае отключения сетевого питания аварийные огни в помещении с приборами управления будут светить до 30 минут.

Внешние огни:

Огни снаружи контейнера при входе в помещение с приборами управления / для инженерного оборудования и технологического помещения.

Вентиляционные трубы:

Две трубы из высококачественной нержавеющей стали с колпачками от дождя для безопасной вентиляции H2 и О2. Длина данных вентиляционных труб соответствует спецификации, для каркаса для наружного размещения, который установлен в зоне без прилегающих конструкций. Вентиляционные трубы должны быть вертикально соединены на месте к специально определенным фланцам на боковой стороне контейнера. Кабели обогрева для защиты труб от нулевых температур (точка замерзания) включены в данный объем.

Границей установка электролиза является каркас для наружного размещения. На внешних стенках каркаса для наружного размещения имеются металлические пластины, которые включают следующие соединения:

Сухой охладитель (охлаждение электролита)

Холодильник (охлаждение газа):

Установка водоподготовки:

Технические характеристики:

| Производительность по водороду: | 5,33 нм³/ч |

| Производительность по кислороду: | 2,66 нм³/ч |

| Потребление деминерализованной водыпри полной мощности: | 4,7 л/ч |

| Давление на выходе: | 5 бар |

| Чистота водорода: | 99,8% |

| Чистота водорода после системы очистки: | 99,9995 % |

| Чистота кислорода: | 99,5% |

| Чистота кислорода после системы очистки: | 99,999 % |

Рабочие условия:

| Электропитание: | 3 х 400 В перемен. Тока + нейтраль |

| Частота: | 50 Гц |

| Номинальная мощность: | 28,5 кВт |

| Деминерализованная вода: | 5µS/см max |

| Условия установки: | Защищенный от элементов |

| Рабочая температура: | от +10 до +35°C |

| Классификация по EN 60079-14 | Зона NC |

| Классификация по DPCM 1/3/91 | Класс V |

Размеры установки:

| Ширина | 850 мм |

| Глубина | 1200 мм |

| Высота | 1800 мм |

| Вес | 750 кг |

Опционально:

| Поз | Наименование |

| 1 | Система очистки водорода Чистота водорода после системы очистки: 99,9995 % |

| 2 | Система очистки кислорода Чистота кислорода после системы очистки: 99,999 % |

Установка производства водорода в исполнении для закрытых помещений представляет собой комплексную установку производства водорода с производительностью по водороду 30 нм³/ч при чистоте 99,998% и давлении 10 бар (изб.)

Установка полностью автоматизирована, что значительно уменьшает время присутствия (обслуживания) оператора. Спроектирована установка для полностью непрерывной эксплуатации, расход водорода на выходе автоматически регулируется под требования пользователя. Благодаря тщательному подбору используемых основных компонентов, требования по техническому обслуживанию сведены к минимуму.

Были приложены специальные усилия, чтобы обеспечить высочайший уровень безопасности для наших заказчиков:

Установка производства водорода тщательно продумана, чтобы работать непрерывно с минимальной потребностью в человеческом участии при поддержании уровня надежности в соответствии с самым строгим промышленным стандартам.

Установка запускает и поддерживает производства водорода полностью автоматически, а основные параметры безопасности и производства в то же время непрерывно проверяются. Следующие функции включены в нашу установку как стандартные:

Характеристики панели управления повышенного контроля и возможности мониторинга:

Технологический скид

Ключевым компонентов электролизного скида является пакет биполярных ячеек для электролиза воды под давлением. Пакет ячеек состоит из кольцевых электролизных ячеек, в каждой из которых содержатся два электрода и одна щелочная неорганическая ионообменная мембрана.

Генерация H2 и О2 происходит при подаче тока на пакет ячеек. Газы затем направляются на газовый сепаратор, который представляет собой двойной сосуд под давление из нержавеющей стали, после которого они промываются в специально спроектированном напорном сосуде, расположенном над газосепаратором.

Оборудование технологической части изготовлено из материалов высокого качества и соответствует ATEX директивам.

Данное оборудование предназначено только для установки внутри помещений. Просим обратить внимание, что технологическая часть, производящая водород, классифицирована только для применения в зоне II. Но если технологическая часть защищена опциональным ATEX кожухом, то можно пренебречь этими требованиями зоны II. В данном случае требуется, чтобы место установки было «общего назначения».

Технологическая часть поставляется как полностью собранный скид, в который включено оборудование, например:

Панель управления

Шкаф панели управления включает в себя ПЛК и все соответствующее оборудования для обеспечения автоматической и надежной эксплуатации установки. Панель управления с помощью кабелей будет подсоединена как к технологической части, так и к силовой стойке. Характеристики:

Силовая стойка

Силовая стойка конвертирует входящее 3х фазное AC питание в стабилизированный DC ток, требуемый для процесса электролиза. Она включает:

Система очистки водорода

Система очистки водорода спроектирована для дальнейшей очистки водорода до минимального уровня в размере 99.998%. Данная чистота достигается в 2 этапа:

Этап 1: для уменьшения содержания О2 в потоке газообразного H2 с помощью каталитической реакции. Выход О2 в H2 составляет менее 10 ppm или опционально менее 2 ppm.

Этап 2: Осушка: для удаления влажности в 2 колоннах осушки. Одна колонна находится в работе, в то время как вторая находится в режиме резерва / регенерации. Водород на выходе будет иметь атмосферную точку росы менее -60 °C или опционально менее -75 °C.

Система очистка водорода сконструирована на скиде и располагается в технологическом помещении. Система очистки водорода управляется с помощью центрального ПЛК в панели управления и имеет следующие особенности:

Чиллер (охлаждение газа)

Чиллер подает охлаждающую воду низкойтемпературы в замкнутый контур в сторону теплообменников технологических газообразных водорода и кислорода установки при температуре 15 °C, вне зависимости от температуры окружающей среды. Охлажденная вода охлаждает газообразные водород и кислород, превращая водяной пар, появляющийся в процессе электролиза, в конденсат. Затем он фильтруется и удаляется из потока газа. Чиллер устанавливается внутри кожуха для применения внутри помещения и включает насос и расширительный бак.

Спецификация на чиллер

| Условия окружающей среды | Диапазон температур окр. среды | +5 до +45°C |

| Температура, охл. вода | +15°C | |

| Установка | Размеры (ВхШхГ), м | 1,35 х 0.88 х 0.8 |

| Пустой вес | 185 кг. |

Система охлаждения электролита

Данная система охлаждения используется для охлаждения электролита и чиллера и включает насосный скид и сухой охладитель, выводящий тепло в окружающий воздух. Охлаждающая вода циркулирует в закрытом контуре, через высокопроизводительный теплообменника по типу «электролит-вода», установленный в технологической части установки производства водорода.

Благодаря системе охлаждения закрытого цикла гарантируется полная выходная способность установки по водороду в диапазоне от -20 °C и +40 °C (-40 °C или +50 °C опционально) температуры окружающей среды. Сухой охладитель и насосный скид регулируются с помощью центрального ПЛК в панели управления.

Спецификация на сухой охладитель

| Условия окр. среды | Диапазон температур окр. среды | 20°C до +40°C |

| Температура, выход охл. воды | температура окруж. среды + 3°C | |

| Макс. температура окр. среды для 100% выхода | +40°C | |

| Уровень шума на 10м от вентилятора | менее 69 дБа | |

| Установка | Размеры (ДхШхВ), м | 2.7 х 1.5 х 1.7 |

| Пустой вес | 322 кг. |

Система подготовки питательной воды

Система подготовки питательной воды (настенный монтаж) превращает водопроводную воду вчистую деминерализованную воду, необходимую для процесса электролиза. Осуществляется постоянный мониторинг за качеством воды, прежде чем она сможет поступить в процесс. Размеры ВхШхГ – 1,5х1,0х0,5 м

Система включает в себя такие фильтрационные очистные этапы как:

Водопроводная вода обеспечивается со стороны заказчика и должна соответствовать или же превосходить требования следующей спецификации. Просим обратить внимание, что 1.5 до 2 литров водопроводной воды дадут 1 литр чистой воды и что для электролитической реакции потребуется прим. 1 литр чистой технологической воды для производства 1 нм³ водорода. Просим учитывать, что часть водопроводной воды потребуется дренировать, для удаления минералов и часть будет возвращена на мембраны обратного осмоса.

Спецификация на питательную воду

| Потребление водопроводной воды | 1.5 – 2 л/нм³ водорода (H2) | Ba2+ | 0.05 мг/л макс. |

| Температура | 10°C – 30°C | Ca2+ | 20-50 мг/л макс. |

| Давление | 2-4 бар изб | Mg2+ | 10-30 мг/л макс. |

| Микробиологическое загрязнение отсутствует | - | Cl- | 150 мг/л макс. |

| Индекс Ланжелье | 2.5 макс. | SO42- | 150 мг/л макс. |

| pH | 7,0-8,5 | HCO3- | 100 мг/л макс. |

| Свободный хлор | 0.02 мг/л макс. | Fe (общ.) | 0.5 мг/л макс. |

| Взвешенные твердые частицы | 0.05 мг/л макс. | Al (общ) | 0.05 мг/л макс. |

| CO32- | 0. 5 мг/л макс. | Электропроводимость | 1000µS/см макс. |

| Мутность | NTU < 0,5 | SiO2 | 0.5 мг/л макс. |

| Na+ | 200 м г/л макс. | Марганец | 0.05 мг/л макс. |

| К+ | 50 мг/л макс. |

Спецификация воды на входе системы подготовки питательной воды

| Выходные данные | H2 производство | Расход | 12 до 30 нм³/ч |

|---|---|---|---|

| Чистота (до системы очистки водорода) | 99.9% (*H2O насыщенный) O2 < 1.000 ppm |

||

| Чистота (после системы очистки водорода) | 99.998 %; 02 < 2 ppm; N2 ; 12 ppm Атмосферная точка росы: -60°C (-75°C с улучшенной чистотой) CO+CO2+THC < 70 ppb |

||

| Рабочее давление при полном расходе | 10 бар изб (после системы очистки водорода) | ||

| Количество пакетов элементов | 2 | ||

| O2 производство** | Номинальный расход | сбрасываемый | |

| Мощность | Требования по мощности | Расчет потребляемой мощности при полном расходе без вспомогательных систем обеспечения | 5.0 кВт/нм³ |

| Напряжение | 3 х 400 VAC ± 10% 3 x 480 VAC ± 10% (стандарт в US опции) 3 х 575 VAC ± 10% (стандарт в CA опции) |

||

| Частота | 50 Гц ± 3% 60 Гц ± 3% (стандарт в US и CA опции) |

||

| Установленная мощность | 1 х 240 кВА | ||

| Вспомогательные системы обеспечения | Азот для продувки | Давление | 4 до 10 бар изб |

| Количество на продувку | прим. 2 нм³ | ||

| Охлаждающая вода | Контур охлаждения электролита *** | Обеспечивается системой охлаждения с закрытым контуром Если не включено: - макс. температура воды: 40°C - макс. расход: 4 м³/ч |

|

| Контур охлаждения газа | Обеспечивается чиллером Если не включено: - вода при 15°C - макс. расход 0.2 м³/ч |

||

| Питательная вода | Потребление деминер. воды в технологич. процесс | < 1 л/нм³ H2 | |

| Потребление водопроводной воды в установку обратного осмоса *** | 1.5 – 2 л/нм³ H2 (в зависимости от качества водопроводной воды) | ||

| Давление | 2 до 4 бар изб. | ||

| Воздух КИП | Мин. давление | 6 бар (воздушный компрессор в качестве опции) | |

| Потребление (без регулирующих клапанов) | ± 80л/мин (не постоянное потребление) | ||

| Первое заполнение | Электролит | Тип | H2O + 30% вес. KOH |

| Количество | прим. 500 л. | ||

| Установка | Условия окруж. среды | Диапазон температуры окр. среды | +5°C до +40°C |

| Макс. температура для 100% выходн. параметров | +40°C | ||

| Зона установки ***** | внутри помещения, область общего назначения | ||

| Относительная влажность | < 95% | ||

| Высотная отметка | < 500 м |

Выше указанные данные представлены только для информации и могут быть пересмотрены без уведомления. Технические данные не могут быть использованы для гарантийных целей.

(**) Использование кислорода требует опциональную функцию «использование кислорода»

(***) Применимо только, если опция «охлаждение закрытого цикла» не выбрана.

(****) Исходя из того, что Система подготовки питательной воды обратным осмосом включена в объем поставки.

(*****) Технологическая часть должны быть оборудована опциональным ATEX кожухом (ATEX зона II без кожуха).

Размеры:

| Технологическая часть Пустой вес ~2450 кг Рабочий вес ~ 2900 кг |

||

|

||

| Силовая стойка Общий вес ~1500 кг Общий вес ~450 кг |

Система очистки водорода Вес ~600 кг |

Панель управления Размеры: ~ 900x900x2300 мм Размеры: ~ 1000x1000x2000 мм |

|

|

|

Улучшение чистоты -75 °C 2ppm O2

Данная опция снижает атмосферную точку росы произведенного H2 с -60 °C до -75 °C, а содержание О2 в произведенном H2 с 10ppm до 2 ppm.

Уменьшенное содержание N2 – распылительный разбрызгиватель

Распылительный разбрызгиватель – это устройство, устанавливаемое на входе деминерализованной воды установки производства водорода для уменьшения содержания N2 менее 2 ppm произведенного H2. Это позволит достигнуть чистоты водорода 99,999%.

Замер чистоты в режиме реального времени

Производится непрерывный мониторинг произведенного H2 в реальном времени как по содержанию воды («точка росы»), так и по содержанию кислорода. Данная опция может быть выбрана только в сочетании с системой очистки водорода.

Спускной клапан (только в комбинации с системой замера чистоты в режиме реального времени)

Данное устройство автоматически выпускает H2 в атмосферу, в случае если его качество не соответствует спецификации. Данная опция может быть выбрана только в комбинации с системой замера чистоты H2 в режиме реального времени.

Использование кислорода

Стандартно О2 сбрасывается в атмосферу. Производитель может обеспечить опциональную систему для очистки О2 и его подготовки для дальнейшего использования / очистки со стороны заказчика.

Система кондиционирования воздуха на панели управления

Это модульная установка кондиционирования воздуха, устанавливаемая на электропанелях. Данное устройство рекомендовано для систем, часто эксплуатируемых в температурах окруж. среды более +40 °C, но ниже 45 °C

Массовый расходомер

Массовый расходомер – это непосредственный замер объема H2, идущего в линию заказчика.

Содержание кислорода в детекторе атмосферы

Трансмиттер кислорода в атмосфере может быть реализован в технологическом помещении для непрерывного мониторинга уровня O2 в атмосфере технологического помещения. Система сигнализации срабатывает, если уровень кислорода падает ниже или поднимается выше безопасных предельных значений.

Регулятор противодавления

Гарантирует характеристики установки путем поддержания генератора и deoxo осушителя на стабильном давлении. Колебания в линии заказчика не будут влиять на давление в технологической части (будет добавлен в установку, если напрямую соединен к компрессору).

Компрессор воздуха КИП:

Компактный, но надежный компрессор воздуха кип, устанавливаемый в помещении общего назначения, для устранения необходимости внешней подачи воздуха кип.

Прямое соединение к источникам возобновляемой энергии:

Мы можем предложить специальные подходы для прямого соединения электролизера к возобновляемым энергоресурсам (например, электролизер с регулируемой мощностью), обеспечивая эффективную и высокопроизводительную систему, оптимизированную для конкретного применения.

Автоматический перезапуск

Данная функция позволяет установке непрерывно определять актуальное давление в линии заказчика. Если установка находится в резервном режиме, то с помощью данной функции установка может быть автоматически повторно запущена, как только давление линии заказчика окажется ниже заданного порогового значения.

Автоматическая N2 продувка:

Позволяет осуществлять всю последовательность продувки N2 и системы очистки водорода автоматически. Продувка азотом требуется перед запуском установки, если внутреннее давление ниже 15 кПа. ПЛК системы поэтапно активирует различные клапаны в системе, данным гарантируется удаление всего воздуха перед началом производства водорода.

Объем комплектации:

Качество водорода и кислорода:

| Номинальный выход водорода: | 20 м³/ч |

| Номинальный выход кислорода: | 10 м³/ч |

| Чистота водорода: | 99,99% |

| Точка росы водорода: | -65 °С |

| Рабочее давление: | 1,6 МПа |

| Выходная температура водорода: | 40 °С |

| Чистота кислорода: | 99,3% |

| Номинальное потребление электроэнергии (DC): | < 4.8кВт/ч / м³H2 |

| Размер оборудования: | Д4000 * Ш4000 * В2000мм |

| Вес оборудования: | 10000 кг |

Техническое описание системы

Система генерации водорода состоит из одного цикла/рамки (электролизера, газожидкостного отдельного и очистительного процессора, электрической управляющей системы и вспомогательного оборудования); включая полный набор инструментов и системы компьютерного управления.

Диаграмма потока:

Техническая спецификация

Общее описание

Система контроля и управления

В системе применяется централизованный метод управления ПЛК, в её состав входят шкаф выпрямителя, шкаф распределения питания и шкаф управления.

Применяется два вида функций управления: ручное и автоматическое управление, а также комплексные меры безопасности. В состоянии автоматического управления можно реализовать автоматическую работу, автоматическую подачу H2; автоматическое пополнение; автоматический источник водорода для генератора; автоматическая переключение сушилки A, B регенерация и рабочее состояние; давление электролизера, температура, давление водорода и кислородного сепаратора могут регулироваться автоматически. Контролируется чистота водорода и кислорода и точки росы на линии.

Применяется безотказная функция блокировки. В системе установлены аварийные сигналы и блокираторы относительно параметров безопасной работы, обеспечения безопасной работы, верхнего предела и нижнего предела регулировки, верхнего предела нижнего и нижнего предела тревоги, верхнего предела и нижнего предела блокировки. Все из них могут быть основаны на потребностях пользователей, и настроены в режиме онлайн.

В случае блокировки перегрузки системы, например: эскалации электролизера, переполнения давления, низкого расхода, низкого значения прерывания щелочной охлаждающей воды, низкого давления воздуха, электролитической подачи питания с низкой охлаждающей водой, перегрузки по току, аномального явления с быстрым плавким предохранителем, затем выключения выпрямителя и этапов для обеспечения безопасности системы, если неисправность устранена, система автоматически будет работать в нормальном режиме.

Устройство сигнализации утечки настраивается в помещении для производства водорода. Когда концентрация внутреннего водорода превышает 0,5%, автоматическое управление и электрическая блокировка будут отключены от установки для производства водорода и принудительно провентилируемы.

Техническое описание оборудования

Техническое описание электрооборудования

Функция управления:

Система ПЛК включает в себя соответствующий модуль обработки, модуль ввода / вывода, модуль связи, источник питания, кабинет и т.д., а также аппаратное и программное обеспечение, так как предусмотрен интерфейс связи ПЛК, стандартная база данных. Все модули в системе ПЛК вставляются, легко заменяются.

Объем поставки:

Запасные части

| Описание | Спецификация | Ед. изм. | Кол-во |

| Фильтр | 40 ячеек | шт. | 2 |

| Быстрый предохранитель | шт. | 3 | |

| Тиристор | шт. | 3 | |

| Запасные части для циркуляционного насоса | Парные | компл. | 1 |

| Запасные части для насоса подачи воды | Парные | компл. | 1 |

Один комплект водно-электролизной водородной установки с производительностью по водороду 300 Нм3/ч, давление на выходе которой составляет 1,0-1,5 МПа. Конфигурация системы включает в себя несколько единиц оборудования: электролизер, систему разделения газов и щелочей, трансформатор, выпрямительный шкаф, шкаф управления, резервуар для воды, охладитель и так далее.

Входные вещества, необходимые для работы системы, включают воду высокой чистоты и электроэнергию для электролиза, азот для начальной продувки, сжатый воздух (или азот) для пневматического управления и охлаждающую воду для отвода тепла. Используя эти вещества, система будет подавать водород под давлением 10-15 кг/см2.

Кислород, который может выходить в воздух, производится вполовину от скорости водорода.

Генератор водорода

| Производительность по водороду: | 300 Нм³/ч |

| Комплект: | 1 |

| Технология: | щелочная |

| Давление водорода на выходе: | 10-15 бар (регулируется) |

| давление H2 на выходе после блока разгрузочного клапана (редукционный клапан): | 1,2 бар изб |

| чистота водорода на выходе: | ≥97% (об. / об.) |

| O2 в водороде на выходе: | <0,2% (об. / об.) |

| H2O в H2, выход установки (точка росы): | <-7 ºC |

| Выходная чистота кислорода (вентиляция): | ≥98,5% (об. / об.) |

| Рабочая температура: | 85 ± 5 ℃ |

| Номинальное напряжение на электролизер: | 208 В (постоянный ток) |

| Входной ток к электролизеру: | 6600A (DC) |

| Потребление переменного тока в целом: | ≤5,2 кВтч / Нм³H2 |

| Рабочий диапазон: | 40% -100% |

| Режим управления: | автоматизация ПЛК |

| Срок службы: | ≥10 лет |

Заказчик предоставляет следующие коммунальные услуги для установки:

Электропитание

Питательная деминерализованная вода

Требование к охлаждающей воде

Инструментальный воздух

Газообразный азот для начальной продувки

Химическое наполнение

Качество KOH: аналитическая чистота

| Общее содержание азота (N) | ≤0,0005 |

| Хлорид (Cl),% | ≤0,005 |

| Сульфат (SO4),% | ≤0,01 |

| Фосфат (PO4),% | ≤0,002 |

| Фосфат (PO4),% | ≤0,01 |

| Карбонат (K2CO3),% | ≤1 |

| Содержание (KOH),% | ≥90,0 |

| Тяжелые металлы (Pb),% | ≤0,002 |

| Кальций (Ca),% | ≤0,003 |

| Тест на прозрачность | ≤4 |

Основной процесс

Подсистемы

а). Система циркуляции электролита (внутренний контур)

б). Водородная система

в). Кислородная система

г). Система питательной воды

д). Система охлаждающей воды

е). Система продувки N2

г). Сливная система

ж). Система внешней циркуляции щелочи

Процесс производства водорода

Источник питания

а) Мы предоставим выпрямительный трансформатор высокого напряжения и выпрямитель для преобразования переменного тока в постоянный.

б) Выпрямительный трансформатор используется для изменения высокого напряжения переменного тока до требуемого низкого напряжения для исключительного использования электролизера.

в) Постоянный ток подается из шкафа выпрямителя в электролизер, где происходит процесс электролиза воды. Питание постоянного тока подается на электролизер на аноде в середине и катоде на обоих концах.

d) Клиент должен предоставить один отдельный источник питания низкого напряжения для питания другого оборудования водородной установки, например: насосы, панель управления ПЛК и т. д. Этим другим вспомогательным оборудованием следует управлять через наше распределение электроэнергии.

Электролизер

Основная часть генератора водорода - это электролизер, в котором происходит процесс электролиза. Основной процесс разделения H2O на его элементарные компоненты происходит, когда приложенное напряжение и постоянный ток протекают через электроды, полностью погружаясь в щелочную воду. При электролизе щелочной воды используется сильный водно-щелочной раствор, чтобы обеспечить изобилие гидроксильных ионов (OH-) и минимизировать электрическое сопротивление между электродами. Наша специальная конфигурация, обычно называемая биполярной или фильтр-прессовой конструкцией, приводит к компактному и эффективному электролизному модулю, вырабатывающему газы под высоким давлением 15 кг / см2 (изб). Таким образом, водородный компрессор не требуется. Чистота водорода в этот момент составляет 99,9% с 0,1% макс. кислород.

Происходит отдельная полуэлементная электрохимическая реакция на каждом электроде:

На аноде: 4OH- → O2 + 2H2O + 4E

На катоде: 4H2O + 4E- → 2H2 + 4OH

Общая реакция: 2H2O → 2H2 + O2

Водород и кислород выводятся отдельно от электролизера вместе с раствором щелочи.

Рама сепарации газа и щелока

Конфигурация рамы сепарации газов и щелочей включает в себя сепараторы водорода и кислорода, промывочную башню для водорода и кислорода, охладитель водорода и кислорода, охладитель щелочи, фильтр щелочи, циркуляционные насосы щелочи, пневматические регулирующие клапаны и т. д.

Водород и кислород поступают отдельно от электролизера в сепаратор водорода и сепаратор кислорода. Газы отделяются от электролита под действием силы тяжести на дне обоих газоотделителей и промываются в промывной башне деминерализованной водой, затем охлаждаются в охладителях газа и из них удаляется влага. Наконец, чистые газы выходят через два пневматических регулирующих клапана, которые контролируют давление в системе и уровень щелочи в газоотделителях. Водород подается в водородный резервуар или дополнительно очищается, в то время как кислород обычно выпускается.

Раствор щелочи остается на дне обоих сепараторов, затем соединяется и проходит через насос для щелочи, охладитель щелочи и фильтр для щелочи обратно в электролизер для дальнейшей рециркуляции.

Система автоматического управления

Предусмотрена система автоматического управления с ПЛК. Все важные рабочие параметры постоянно отслеживаются и отображаются на экране компьютера. Если условия внутри системы выходят за пределы допустимого диапазона, автоматически происходит аварийный сигнал и отключение системы.

а). Автоматическое управление предоставленным ПЛК:

б). Аварийные сигналы и блокировки:

Для работы водородной установки в безопасном, надежном и устойчивом состоянии предусмотрена система аварийной сигнализации и блокировки для контроля работы установки, следующие параметры вызывают аварийные блокировки и блокировки отключения:

Емкости деминерализованной воды и щелока

а). Необходимо осуществить подачу 300 литров / час деминерализованной воды для этого генератора. Деминерализованной водой будет заполнен наш резервуар для деминерализованной воды. Насос подает деминерализованную воду в сепаратор водорода, а также в сепаратор кислорода. Работа насоса деминерализованной воды прерывистая, а запуск и останов контролируются в соответствии с уровнем щелочи в сепараторах водорода и кислорода автоматически.

б). Резервуар щелочи (временный) используется для регулировки раствора щелочи. Переключая клапан для формирования циркуляции для подготовки щелочи, состоящей из резервуара для щелочи, насоса для щелочи, охладителя щелочи и фильтра щелочи. КОН постоянно добавляется в емкость с щелоком, чтобы делать 28% раствор щелочи во время циркуляции. Этот шаг выполняется только при первоначальном запуске.

Кроме того, емкость для щелока используется для хранения щелочи во время технического обслуживания установки.

Другие подсистемы

а) Система охлаждающей воды:

Охлаждающая вода делится на два потока. Один поток охлаждает раствор щелочи и газы в раме газоотделителя, а другой поток используется для выпрямительного шкафа. Существует дополнительный выбор системы охлаждающей воды с замкнутым контуром для выпрямительного шкафа, которая использует деминерализованную воду, чтобы предотвратить образование накипи системы охлаждения выпрямительного шкафа в течение длительного срока службы.

Поток охлаждающей воды регулируется пневматическими мембранными регулирующими клапанами для достижения цели контролируемой рабочей температуры. Охлаждающая вода в основном используется для охлаждения раствора щелочи в охладителях щелочи. Она также передается в оба газоохладителя для охлаждения водорода и кислорода. Охлаждающая вода также необходима для охлаждения панели шкафа выпрямителя.

б) Инструментальный воздух:

Инструментальный воздух подается на управляющие клапаны основного измерительного прибора вспомогательных модулей, такие как пневматические мембранные регулирующие клапаны.

в) Продувка азотом:

Установка снабжена линией продувки азотом для очистки системы перед запуском установки. Обязательно выполнять продувку во время первоначального запуска или технического обслуживания, а также для проверки утечек перед запуском системы. Во время первого использования резервуара для хранения водорода (если применимо) или технического обслуживания перед его использованием необходимо провести продувку азотом и проверить на утечку.

г) Сливная система:

Сливные форсунки оборудованы на электролизере, фильтрах щелочи, резервуаре щелочи и резервуаре для деминерализованной воды.

д) Газоанализаторы:

Для мониторинга содержания H2 в O2 предусмотрен онлайн-анализатор водорода. Обычно содержание водорода в газообразном кислороде составляет менее 1,5%. Он также имеет встроенную сигнализацию заданного значения, если уровень водорода превышает 1,5%. В таком случае отключается вся водородная установка.

Предоставляется онлайн-анализатор O2 в H2, который анализирует образец газообразного водорода. Это цифровой анализатор с диапазоном содержания кислорода от 0 до 0,2%. Он также имеет сигнал тревоги, если содержание кислорода в газообразном водороде превышает 0,2%.

е) Детектор утечки водорода:

Два датчика утечки водорода предусмотрены в потолке контейнера над установкой по производству водорода. Эти детекторы постоянно обнаруживают водород в атмосфере. В случае утечки водорода, детектор немедленно отправит сигнал программе управления ПЛК для отключения системы генерации водорода. Это гарантирует защиту помещения водородной установки от накопленного H2 для безопасности и надежности.

Все материалы / аксессуары, необходимые для пуско-наладки и бесперебойной работы установки, должны поставляться продавцом (за исключением снабжения коммунальных услуг до 1,5 м на установке по производству водорода одной строительной колонны, далее все распределение будет осуществляться в рамках объема поставки продавца).

Материалы для монтажа включают, но не ограничиваются: кабели, медную шину с наконечниками, сальники, обжимные кольца, трубопровод с клапанами и фланцами, но также включают все аксессуары в пределах возможностей продавца.

Точки врезки для системы генерации водорода на салазках как указано ниже.

| № | Описание точек врезки | Точка врезки Заказчика |

| 1 | Электроэнергия | |

| 1.1 | Низковольтное питание (400 В, 3 фазы) | Первичные клеммы в одной точке панели продавца. |

| 1.2 | Высоковольтное питание (10 кВ, 3 фазы) | Первичные клеммы на выпрямительном трансформаторе мощности |

| 2 | Точки врезки механических труб | |

| 2.1 | Подача сырой воды | В одной точке (1,5 м) строительной колонны генерации H2, далее все фланцы, клапаны и распределение в объеме продавца. |

| 2.2 | Источник инструментального воздуха | В одной точке (1,5 м) строительной колонны генерации H2, далее все фланцы, клапаны и распределение в объеме продавца. |

| 2.3 | Газообразный продукт Н2 | До одной точки (1,5 м) колонны генерации H2 со всеми фланцами, клапан от продавца |

| 2.4 | Подача охлаждающей воды | В одной точке (1,5 м) колонны генерации H2 далее все фланцы, клапаны и распределение в объеме продавца. |

| 2.5 | Возврат охлаждающей воды | В одной точке (1,5 м) колонны генерации H2 далее все фланцы, клапаны и распределение в объеме продавца. |

| 2.6 | Газообразный азот для системы продувки | В одной точке (1,5 м) колонны генерации H2 далее все фланцы, клапаны и распределение в объеме продавца. |

Генератор водорода:

| 1) Электролизер, производительность по H2: 300 нм³/ч | 1 шт |

| 2) Установленная на салазках газо-щелочная система | 1 шт |

| Сепаратор H2-щелока | Никелированная углеродистая сталь |

| Промывка и охладитель H2 | 316L |

| Сепаратор O2-щелока | Никелированная углеродистая сталь |

| Промывка и охладитель O2 | 316L |

| Щелочной фильтр | Никелированная углеродистая сталь |

| Щелочной охладитель | 316L |

| Насосы циркуляции щелока, 1 рабочий 1 в режиме ожидания | |

| Трубопровод | 316L |

| 3) Выпрямительный трансформатор | 1 шт |

| 4) шкаф выпрямителя с тиристорным управлением | 1 шт |

| 5) Шкаф управления ПЛК, включая возможности дистанционного управления, протокол связи TBD | 1 шт |

| 6) охладитель | 1 шт |

Блок предохранительного клапана:

| 1) блок предохранительного клапана (от 1,5 МПа до 0,12 МПа) | 1 шт |

| Впускной клапан, выпускной клапан и перепускной шаровой клапан для блока предохранительного клапана | 3 шт |

Измерительные приборы

| Непрерывный оперативный анализатор H2 в O2, шкала в процентах, на выходе электролизера H2: 0-2% VOL Питание 24 В постоянного тока, выходной сигнал 4-20 мА EExDME (ia) IIC T6 Точность: ± 3% от полной шкалы |

1 шт |

| Непрерывный оперативный анализатор O2 в H2,% шкала Выход установки, Диапазон: 0-5% VOL O2, выходной сигнал: 4 ~ 20 мА, Точность: ± 2% диапазона в точке калибровки; Ex ia IIC T6. |

1 шт |

| Детектор водорода, крыша водородной установки, Диапазон: 0-10% LEL Анти-взрыв: ATEX Выходной сигнал: 4-20 мА, Электропитание: 10-30VDC |

2 шт |

Вспомогательное оборудование

1) водоочистка

2) Емкости с питательной водой и щелоком, объем= 3 м³, SS304

3) Система сжатого воздуха для управления ПЛК

4) Система градирни

5) Монтажные материалы

• Медные шины между трансформатором, выпрямителем и электролизером

• Электрические и контрольные кабели между салазками

• Трубопроводы и фитинги между салазками

ЗИП для ввода в эксплуатацию, которые будут поставляться с установкой

| № | Описание | Кол-во |

| 1 | Защитный барьер (аналоговый вход) | 1 компл |

| 2 | Защитный барьер (цифровой ввод) | 1 компл |

| 3 | Защитный барьер (аналоговый выход) | 1 компл |

| 4 | Термометр термопреобразователь сопротивления | 2 компл |

| 5 | Тефлоновая пластиковая пластина (0.5м²) | 1 шт |

| 6 | Фильтрующий экран (2м², 120 отверстий на см²) | 1 шт |

| 7 | Борная кислота для отбора проб газа | 1 бут |

| 8 | Силикагель для отбора проб газа | 1 бут |

Тип установки: установка производства водорода с паровым риформингом серия 1000-10000 (нм3/ч)

Производительность: 7 000 нм3/ч (1,013 бар, 273,15 K)

Давление: 30 бар (абс.) на нагнетании компрессора Н2

Чистота: мин. 99,9 % об.

Исходное сырье: природный газ

Монтаж: частично на открытом воздухе, частично в помещении

Предложенная установка производства водорода блочной конструкции характеризуется эффективным энергопотреблением, высокой надежностью и безопасностью, является автоматизированной, требует минимального управления и обслуживания.

Компания обладает большим опытом производства и эксплуатации установок производства водорода с дистанционным управлением без постоянного присутствия обслуживающего персонала (работа в автоматическом режиме). Поэтому при необходимости может быть оказана услуга дистанционного управления установкой.

БЛОЧНАЯ КОНСТРУКЦИЯ

Все установки предварительно собраны и поставляются как готовый сборный блок, что позволяет сократить время монтажа на месте и стоимость пусконаладочных работ. Компоненты системы по возможности устанавливаются на скиде (салазках), за исключением крупных компонентов, таких как печь риформинга. На строительной площадке необходимо будет установить только соединительные трубы и электропроводку.

ПОЛНОСТЬЮ АВТОМАТИЧЕСКОЕ, ВКЛЮЧ. СИСТЕМУ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ

Все установки предназначены для автоматической работы и работы без дежурного персонала. Все системы могут быть спроектированы для автоматического включения и выключения и автоматической регулировки нагрузки с больших расстояний с помощью системы дистанционного управления. Что возможно только благодаря продуманной концепции управления, контрольноизмерительной аппаратуры и безопасности всех систем.

ВЫСОКАЯ НАДЁЖНОСТЬ В ЭКСПЛУАТАЦИИ

Многолетний опыт проектирования и производства оборудования гарантирует высокую надежность всех систем. Основные принципы компании: высокое качество и высокие стандарты безопасности, а также исполнение для длительного срока службы - были проверены и признаны во всех применимых отраслях промышленности.

Технология производства H2 включает следующие технологические этапы:

Для экономии топлива применяется оптимизированная система утилизации отходящего тепла, в которой вырабатывается необходимый технологический пар. И поскольку отводить пар не требуется, воздух для горения будет предварительно нагрет до прибл. 350-400 °C в воздухоподогревателе (установлен в секции утилизации отходящего тепла. Таким образом будет сэкономлено топливо (природный газ).

Расчетный коэффициент работоспособности (надежности) установки производства H2 более 99% в, не учитывая периодов нормальных плановых остановов для технического обслуживания.

Установка производства H2 предназначена для работы в нормальном режиме непрерывно и полностью автоматически в диапазоне от 100% до 30%. Даже во время пуска и останова компьютерная программа безопасного пуска и останова позволяет выполнять операции из контейнера управления или из диспетчерской. Таким образом, горелки в верхней секции печи (пентхаусе) риформинга будут зажигаться из контейнера управления / диспетчерской. Необязательно, чтобы оператор вручную зажигал горелку внутри верхней секции печи (пентхауса) с помощью запальной трубки.

В случае сбоя установка автоматически переводится в безопасное состояние или останавливается, и срабатывает сигнализация. Наивысшим приоритетом является безопасность предприятия, за которым следует надежность работы. Это означает, что если есть какая-либо опасность для людей или какого-либо оборудования, установка переходит в безопасное состояние, если нет другой альтернативы. Концепция этого аварийного останова будет согласована с концепцией аварийного останова заказчика.

Профиль давления установки короткоцикловой адсорбции (КЦА) регулируется из контейнера управления или из диспетчерской. Мониторинг и управление установкой, а также запуск и остановка установки выполняются из контейнера управления или из диспетчерской.

При запуске или остановке установки, а также в случае отказа технологический газ / водород будет выброшен в атмосферу. Рекомендуется периодически совершать обходы установки производства H2.

Конструкция всей установки основана на стандарте в соответствии с применимыми немецкими / европейскими правилами, нормами и правилами (то есть DIN, VDE, UVV, CENELEC, PED, AD-Merkblatt). Что в полной мере соответствует/превосходит требования стандартов ГОСТ.

Установка монтируется в помещении, за исключением печи риформинга, дымовой трубы и емкости продувочного газа. Здание(я) / цех(а) должны быть оборудованы достаточной вентиляцией воздуха (детали будут предоставлены во время выполнения проекта), датчиками газа и отоплением в зимнее время. Диспетчерская будет располагаться внутри здания(й) / цеха(ов) рядом с установкой производства H2 (макс. расстояние 5 м).

Секция утилизации дымового газа / отходящего тепла, печь риформинга, секция деаэратора (если есть), воздуходувки / вентиляторы, контрольный контейнер, анализаторы, а также клеммные / распределительные коробки, электрообогрев и освещение классифицируются как / для невзрывоопасной зоны.

В случае, если заказчик, проектный институт или местные органы власти определят эти зоны как зоны опасности, оборудование необходимо модифицировать. Дополнительные расходы будут определены отдельно.

Все величины давления указаны в бар абс (1 бар = 14.506 psi = 1,02 кг/см2).

Предварительная обработка подаваемого сырья

Поступающий на границу установки природный газ под давлением 5 бар (абс.) будет разделен на два потока. Один поток будет использован в качестве топлива и направлен в горелку установки риформинга. Другой поток (сырье) будет смешиваться с рециркулирующим потоком H2. Сырье + рециркулирующи H2 сжимается компрессором природного газа до прибл. 20 бар (абс.), подогревается до прибл. 390 °C в подогревателе сырья W14001, а затем подается в реактор гидрогенизации. Реактор содержит катализатор гидрогенизации (слой CoMo), в котором химически неактивные соединения серы гидрируются до H2S. Ненасыщенные углеводороды гидрируются. Одновременно температура повышается в соответствии с их содержанием в подаваемом продукте (сырье). Следующий реактор десульфуризации содержит катализатор цинкоксида, в котором сероводород абсорбируется. Слой цинкоксида рассчитан на время работы мин. 3 месяца при общем содержании серы 56 мг/нм3 в природном газе при 100% нагрузке.

Печь риформинга и HT-CO-смещения

Затем десульфурированное сырье смешивается с технологическим паром из котла, нагретое до прибл. 520 °C в пароперегревателе и подается в печь парового риформинга.

Риформинг смеси сырье/пар происходит в нагретых трубах риформинга из высоколегированного сплава, которые заполнены катализатором на основе никеля. Основные химические реакции:

CnHm + n H2O = (n + m/2) H2 + n CO (эндотермическая) CO + H2O = CO2 + H2 (экзотермическая)

Общий тепловой баланс эндотермический. Реформированный газ покидает трубы при прибл. 850 °С.

Затем газ охлаждается в охладителе реформированного газа до прибл. 350 °C за счет выработки насыщенного пара ~ 22 бар (абс.).

Риформинговый газ проходит через высокотемпературный конвертер CO-слоя, где большая часть монооксида углерода реагирует с избыточным паром, присутствующим в потоке конвертированного (риформированного) газа для образования дополнительных водорода и диоксида углерода.

CO + H2O = CO2+ H2

Реакция является экзотермической, и преобразованный газ покидает реактор при температуре прибл. 410 °С.

Рекуперация тепла из преобразованного технологического газа

Тепло преобразованного технологического газа утилизируется в теплообменниках:

В процессе охлаждения избыточный пар в преобразованном технологическом газе конденсируется и отделяется в газоотделителе. Конденсат может быть переработан и повторно использован в качестве питательной воды для котла.

Преобразованный технологический газ поступает в систему КЦА.

Установка короткоцикловой адсорбции

В системе КЦА водород отделяется от примесей, например, H2O, CO, CO2, N2 и непрореагировавшего CH4.

Система КЦА состоит из 4 адсорберов с разными типами адсорбентов.

Каждый адсорбер работает при следующих условиях:

В любой момент цикла один адсорбер системы с 4 слоями работает, а другие находятся на различных стадиях регенерации. Система управления КЦА реализована с помощью программируемой компьютеризированной логической системы управления (PLC), которая обеспечивает высокую эффективность системы КЦА.

Эта система автоматически регулирует продолжительность цикла адсорберов, таким образом, во всех случаях частичной нагрузки будет достигнуто оптимальное восстановление H2. Небольшой поток H2 будет рециркулировать и сжиматься вместе с подачей природного газа в компрессоре(ах) природного газа (предлагается в качестве опции). Продукт H2 отправляется к (в) водородной компрессорной станции.

Последующее сжатие продукта водорода до 30 бар (абс.) происходит в водородном компрессоре.

Продувочный газ из установки КЦА содержит примеси H2O, CO2, CO, N2, CH4 и некоторое количество H2. Продувочный газ подается в буферную емкость для продувочного газа, которая спроектирована для минимизации колебаний концентрации продувочного газа, теплотворной способности и числа Воббе. Продувочный газ возвращается в установку риформинга и используется в качестве топлива. Во время нормальной работы большая часть необходимого тепла в печи обеспечивается этим продувочным газом. Дополнительное необходимое тепло вырабатывается за счет сжигания природного газа (топлива), поступающего из-за границы установки.

При необходимости профиль давления можно отрегулировать из контейнера управления (или) из диспетчерской с помощью перепускных электромагнитных клапанов на клапанах адсорбера. Если КЦА останавливается, но может быть запущена и работать позже в той же последовательности, что и до остановки, нет необходимости заново регулировать профиль давления.

Система питательной котловой воды (BFW)

Питательная вода для котлов (предварительно дегазированная и обработанная хим. реагентами), поступающая из-за границы установки, нагревается прибл. до 210 °C в экономайзере перед подачей в котел дымовых газов.

Система рекуперации тепла дымовых газов

Горячий дымовой газ, поступающий из радиантной секции установки риформинга, используется следующим образом:

Охладитель конвертированного (риформированного) газа встроен в котел дымовых газов. Правильная температура на выходе конвертированного (риформированного) газа контролируется внутренним байпасом для обеспечения оптимальных рабочих условий для всех случаев частичной нагрузки.

При необходимости будет предусмотрен глушитель на котле. Предусмотрен ручной байпас для дымовых газов.