Одним из самых известных, распространённых на нашей планете элементов является азот. Его содержание в атмосфере составляет более 78%. Это вещество может быть в связанном состоянии как органическим, так и неорганическим. Соединения азота важны для использования в сельском хозяйстве и промышленности. Каким способом следует получать азот, обусловлено необходимой чистотой данного элемента.

В промышленности получают азот следующими способами:

Фракционная дистилляция считается одним из самых экономичных методов получения молекулярного азота и представляет собой способ последовательного сжижения очищенного воздуха посредством охлаждения и расширения. Получив жидкий воздух, его перегоняют через фракции, поднимая медленно температуру. В результате этого сначала происходит выделение благородных сортов газов, а затем и азота. Однако температура кипения у азота -195,8 °C, немного ниже температуры другой составляющей воздуха, кислорода (-182,9°C). Так что, если осторожно нагревать жидкий воздух, то азот будет испаряться сначала. Азот в газообразном состоянии идёт потребителю в сжатом виде (15 МПа), им заполняют черные баллоны с желтой надписью «азот». Остается лишь кислород в жидком виде.

Такой способ получения азота обеспечивает ежегодное производство многих миллионов тонн азота. Далее азот идёт на последующую переработку для производства аммиака, роль которого в качестве сырья состоит в получении сельскохозяйственных и промышленных соединений, содержащих азот. Чистая азотная атмосфера может быть использована также в случае необходимости полного отсутствия кислорода.

Посредством дистилляции фракций есть возможность получить и «атмосферный азот».

Для получения этого вещества в промышленности широкое применение находят азотные установки, так называемые азотогенераторы, в которых используются различные методы газоразделения. Благодаря наличию новых современных технологий концентрация выпускаемого азота может достигать 10 ppm (99.999%).

Азот газообразной и жидкой фракций получают в процессе разделения воздуха атмосферного. Более 78 % по массе - довольно высокое содержание этого газа в атмосфере. Это гарантирует данному варианту получения азота экономичность, удобство выполнения, эффективность. Для получения азота используются специальные агрегаты, работающие на принципе мембранного, криогенного или адсорбционного разделения смеси воздуха. Основанные на принципе адсорбционного и мембранного разделения воздуха установки более просты в эксплуатации и являются довольно дешевыми. Принцип их действия основан на поглощении кислорода из атмосферного воздуха и поглощении других газовых примесей. Оборудование же криогенного принципа действия более сложно, требует высококвалифицированного обращения, однако применяется для получения жидкого азота. Конкретное решение и выбор метода получения азота зависит от области использования газа.

Лабораторные условия предполагают получение азота несколькими способами.

1) Самый известный способ его получения это реакция, основанная на разложении нитрита аммония:

NH4NO2 → N2↑ + 2H2O

Эта реакция протекает экзотермически, в ходе её протекания выделяется 80 ккал и требуется охлаждение ёмкости (сосуда). Однако в начале реакции нитрит аммония необходимо нагреть. При дальнейшем протекании реакции в насыщенный и нагретый раствор сульфата аммония по каплям добавляют раствор нитрита натрия, тоже насыщенный. Происходит реакция обмена, в ходе которой моментально разлагается нитрит аммония. Полученный при этом газ загрязнён оксидом азота, аммиаком и кислородом. От этих примесей он очищается при последовательном пропускании его через растворы сульфата железа, серной кислоты, а также его пропускают над раскалённой медью. Очищенный азот затем осушают.

2) Также можно получить азот лабораторным способом, который состоит в нагревании смеси в пропорции 1:2 по массе, состоящей, соответственно, из сульфата аммония и дихромата калия. Следующие уравнения отображают ход реакции:

K2Cr2O7 + (NH4)2SO4 = (NH4)2Cr2O4 + K2SO4 (NH4)2Cr2O7 →(t) Cr2O3 + N2↑ + 4H2O

3) При помощи разложения азидов металлов можно получить самый чистый азот:

2NaN3 →(t) 2Na + 3N2↑

4) Смесь благородных газов с азотом под названием «азот атмосферный» или «воздушный» можно получить путём реакции раскалённого кокса с воздухом:

O2+ 4N2 + 2C → 2CO + 4N2

Получается при этом, как его ещё называют, газ «генераторный» или «воздушный». Это, в принципе, сырьё, применяемое в качестве топлива или для химических синтезов. При поглощении монооксида углерода из этого сырья можно, при необходимости, выделить азот.

5) Следующий лабораторный способ, применяемый для получения азота, состоит в том, что аммиак пропуска над оксидом меди. Делается это при температуре около 700 °C:

2NH3 + 3CuO → N2↑ + 3H2O + 3Cu

Его (аммиак) берут из насыщенного нагреваемого аммиачного раствора. Количество окиси меди должно быть больше расчётного в 2 раза. Делается это непосредственно перед использованием: очищение азота от примесей аммиака и кислорода происходит при пропускании его над медью и оксидом меди (как мы упоминали выше при описании процесса разложения нитрита аммония), а затем его высушивают сухой щёлочью и при помощи серной кислоты (концентрированной). Это весьма медленный процесс, однако, он себя оправдывает: получаемый газ обладает достаточно хорошими показателями по чистоте.

6) А вот чистый азот или «химический» получают в лабораториях при добавлении хлорида аммония NH4Cl (при нагревании и насыщенного раствора) к нитриту натрия NaNO2 (твёрдому):

NaNO2 + NH4Cl = NaCl + N2 + 2H2O

В зависимости от оснащённости лабораторий оборудованием, в лабораториях можно получать азот посредством его выделения из других веществ в ходе определённых химических реакций или при разложении или распаде последних, например:

1) с взрывом разлагается нитрит аммония (твёрдый):

NH4NO2 = N2 + 2H2O.

2) при реакции окисления аммиака получаем:

2NH3 + 3CuO = N2 + 3Cu + 3H2O;

4NH3 + 3O2 = 2N2 + 6H2O.

3) при взаимодействии металла с азотной кислотой в разбавленном виде:

12HNO3 + 5Mg = N2 + 5Mg (NO3)2 + 6H2O.

4) азид лития при термическом разложении даёт:

2LiN3 = 3N2 + 2Li.

Установка для производства азота состоит из двух основных секций:

1. Компрессорная установка.

Выработка азота зависит напрямую от давления подаваемого воздуха. Давление воздуха должно быть на 1,5-2 бара больше, чем необходимое давление азота на выходе. Но тем не менее оптимальное давление для данной установки не менее 6,5 бар (изб.). Подаваемый сжатый воздух должен соответствовать ниже указанным характеристикам.

2. Генератор азота.

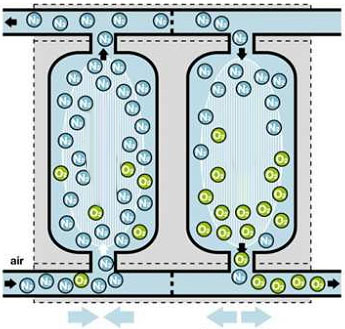

В предлагаемом генераторе используется метод короткоцикловой безнагревной адсорбции (КБА технология) для получения азота из сжатого воздуха. Генератор состоит из одного или более модулей, в состав каждого из которых входят по две алюминиевые колонки с углеродными молекулярными ситами. Сжатый воздух увлажняется и фильтруется, затем подается в первую колонку модуля, таким образом, проходя молекулярные сита осаждаются влага, кислород и СО2. После снижения уровня кислорода азот направляется в резервуар для хранения и является готовым для дальнейшего использования. Далее сита, насыщенные кислородом очищаются при помощи сброса давления, а в это время азот вырабатывается во второй колонке. Циклы происходят примерно каждую минуту, все контролируется при помощи ПЛК и отображаются на дисплее установки.

|

|

| Повышение давления | Сброс давления |

Технические характеристики

| Производительность | 192,6 м³/ч |

| Чистота | 99,5% |

| Давление | 8 бар (изб.) |

| Остаточное содержание кислорода | 0,5% |

| Точка росы при атмосферном давлении | не более -50°C |

| Температура окружающей среды | от -40 до +40°C |

| Энергопотребление | 220-240 В/1/50 Гц |

| Установленная электрическая мощность | 0,5 кВт |

| Габаритные размеры (ДхШхВ) | 1500х2250х2200 мм |

| Вес | 5000 кг |

| Анализатор кислорода | да |

| Объем технологического резервуара | 2 000 л |

| Необходимое качество воздуха | не менее ISO 8573-1: classe 1-4-1 |

| Расход воздуха | 582,8 м³/ч |

| Минимальное давление воздуха на входе в генератор азота | 9,5 бар (изб.) |

| Точка росы | менее +3°C |

| Максимальное содержание масла | менее 0,01 мг/м³ |

| Максимальный размер твердых частиц | менее 0,01 мкм |

| Максимальная концентрация загрязняющих веществ | менее 0,1 мг/м³ |

Схема установки в сборе

1. Компрессор;

2. Емкость сжатого воздуха;

3. - 7. Осушитель воздуха и фильтры;

8. Генератор азота;

9. Регенеративная ёмкость;

10. Буферная емкость азота.

Объем поставки

Технические характеристики

1. Характеристики по азоту:

| Производительность Чистота Давление Остаточное содержание кислорода Точка росы при атмосферном давлении Температура окружающей среды |

51,12 м³/ч 99,5% 8,5 бар (изб.) 0,5% не более -40°C от 5 до 40°C |

2. Характеристики по воздуху:

| Расход воздуха Минимальное давление воздуха на входе в генератор азота Точка росы Максимальное содержание масла Максимальный размер твердых частиц Максимальная концентрация загрязняющих веществ |

134,96 м³/ч 9,5 бар (изб.) менее +3°C менее 0,01 мг/м³ менее 0,01 мкм менее 0,1 мг/м³ |

Технические характеристики указаны при учёте следующих условий:

| Место установки Качество атмосферного воздуха Атмосферное давление Температура воздуха на входе в адсорбер Температура окружающего воздуха Высота испытаний |

в помещении очищенный, без загрязняющих веществ 1000 мбар от 10 до 20°C 20°C около 250 м над уровнем моря |

Описание оборудования

1. Генератор азота

В данном генераторе азота используется технология адсорбции для получения азота из сжатого воздуха. Генератор состоит из двух адсорберов, в конструкцию которых входят углеродные молекулярные сита, при помощи которых осуществляется процесс выделения азота. После генератора азот направляется в буферную ёмкость. Два адсорбера работают попеременно, после того, как сита одного наполняются кислородом, начинается его очистка, в то время, как процесс получения азота проходит во втором адсорбере. Управление и мониторинг установки производится при помощи панели управления, на дисплей которой выводится вся необходимая информация о параметрах работы системы.

| Электропотребление: Установленная мощность Напряжение Фазы Частота |

0,5 кВт 220 В 1 50 Гц |

2. Компрессор сжатого воздуха

| Производительность Максимальное давление нагнетания Электропотребление: Мощность электродвигателя Напряжение Фазы Частота |

177,60 м³/ч 10 бар (изб.) 22 кВт 400 В 3 50 Гц |

3. Набор фильтров для очистки воздуха

4. Холодильный осушитель сжатого воздуха

| Производительность при 7 бар (изб.) и 20°C Максимальное давление воздуха на входе Максимальная потребляемая мощность Электропотребление: Напряжение Фазы Частота |

240 м³/ч 16 бар (изб.) 0,8 кВт 220 В 1 50 Гц |

5. Емкость для воздуха

| Объём Комплект предохранительных клапанов Манометр Габариты (диаметр х высота) |

1000 л 800х2350 мм |

6. Буферная емкость азота

Комплект предохранительных клапанов

Манометр

7. Водный сепаратор

Сепаратор оснащён электронной системой дренирования конденсата

Схема потоков и штуцеров

Таблица штуцеров

| Обозначение | Диаметр | Назначение |

|---|---|---|

| A | 1" | Вход азота в регенеративную емкость |

| B | 2" | Выход кислорода |

| C | 1" | Вход сжатого воздуха |

| D | 1" | Выход азота |

| E | 1" | Вход азота из регенеративной емкости |

2 – Подвод электроэнергии;

3 – Анализатор.

Примечание:

Все рисунки даны для ознакомления и могут быть незначительно изменены.

Объем поставки

Применяемая технология

Генератор извлекает азот, имеющийся в окружающем воздухе и из других газов, применяя технологию адсорбции с колебаниями давления. Во время процесса адсорбции с колебаниями давления сжатый чистый окружающий воздух подводится к молекулярному ситу, которое позволяет азоту пройти внутрь как получаемый газ, но адсорибрует другие газы. Сито пропускает адсорбированные газы в атмосферу, когда выходной клапан закрыт, а давление фильтрации возвращается к давлению окружающей среды. Затем фильтрующий слой прочищается азотом перед тем, как вводить свежий сжатый воздух для нового цикла производства. Для того, чтобы гарантировать постоянный поток продукта, генераторы азота используют два молекулярных фильтрующих слоя, которые подключаются альтернативно между адсорбционными и регенерирующими фазами. При нормальных рабочих условиях и при правильном обслуживании молекулярные фильтрующие слои имеют почти бессрочный срок службы. Технология адсорбции с колебаниями давления имеет несколько международных патентов и соответствие стандартам рынка по исполнению и эффективности.

Компоновка оборудования

Для того, чтобы генератор азота работал автоматически, необходимы следующие составные компоненты:

Подача сжатого воздуха

Подача определенного количества сжатого воздуха и определенного качества, описанного в разделе предложении. Минимальное количество свободной подачи сжатого воздуха в м3/мин при 20°С равно среднему потреблению воздуха генератором азота в Нм3/мин, увеличенному на соответствующий процент для компенсации влияния окружающего воздуха и допусков на исполнение воздушного компрессора при расчетных условиях. Система сжатия воздуха будет включена в объем поставки, который будет состоять из воздушного компрессора и рефрижераторной сушилки воздуха.

Воздушные фильтры

Комплект фильтров грубой и высокой степени очистки и активированный угольный фильтр всегда включены в объем поставки. Воздушные фильтры необходимо устанавливать между системой подачи сжатого воздуха и воздушным ресивером, чтобы убедиться, что генератор азота будет получать необходимое минимальное количество.

Воздушный ресивер

Воздушный ресивер устанавливается между воздушными фильтрами и азотным генератором. Принципиальная задача воздушного ресивера – это гарантия подачи достаточного количества свежего воздуха на только что восстановленный фильтрующий слой генератора азота за короткий промежуток времени. Если система сжатого воздуха включена в объем поставки, размеры объема воздушного ресивера будут меняться до удовлетворительных для процесса и сжатия воздуха (макс. нагрузка / циклы без нагрузки).

Ресивер азота

Поток продукции генератора азота собирается в одном ресивере азота. Ресивер азота необходимо установить в непосредственной близости от генератора азота. Наличие ресивера азота гарантирует достаточное противодавление для процесса и постоянного потока азота к конечному заказчику. Если специально не указано, объем ресивера азота рассчитывается на основе предположения о постоянной динамике потребления применением Заказчика в течение продолжительного времени.

Преимущества:

Безопасность

Низкие рабочие давления, безопасное хранение. Нет необходимости в тяжелых газовых баллонах высокого давления. От опасного хранения жидкого азота можно отказаться.

Экономность

Нет расходов на распределение и обработку. Получение азота на месте (пром.площадке) генераторами азота экономит расходы на обработку и хранение в газовых баллонах высокого давления и предотвращает расходы на аренду, транспортировку и потери на испарение у пользователей.

Низкие эксплуатационные расходы.

Предлагаемый процесс имеет более эффективное разделение чем другие системы на рынке. Благодаря этому потребность в подаче воздуха падает, то есть 10 – 25% экономии энергии по сравнению со сравнимыми системами. Благодаря уменьшению вращающихся частей до минимума и использованию высококачественных элементов расходы на обслуживание остаются на низком уровне в течение всего срока службы генератора.

Удобство

Простота установки и обслуживания. У генераторов азота вход воздуха и выход азота находятся на одной стороне. Это означает простую установку, даже при малых углах цеха. Высокая надежность благодаря уменьшенному количеству вращающихся частей и высококачественных компонентов.

Гарантированное качество азота

Отсутствие риска недостаточной чистоты азота, автоматическое возобновление процесса. Генераторы азота обладают уникальной системой контроля: в случае если чистота азота не совпадает с указанным значением, ПЛК автоматически закрывает поток производства азота к выходу применения заказчика и открывают сбросной клапан некондиционного азота. Система будет пробовать запустить процесс, и когда чистота азота достигнет необходимого результата, сбросной клапан закроется, а клапан получения азота снова откроется. Полностью автоматическая и не сопровождаемая оператором процедура, ручной повторный запуск не требуется.

Проектные условия

| Производительность | 1000 нм³/ч (2 x 500 нм³/ч) |

| Содержание остаточного кислорода и производимом газе | £0,1% об. |

| Давление подачи продукта | 5,5 бар изб. |

| Точка росы продукта | £-40 °С при 1 атм. |

| Расход воздуха на входе | 4392,0 нм³/ч (2 x 2196.0 нм³/ч) |

| Макс. уровень шума | 85 дБ (А) на расстоянии 1 метр |

| Планируемые условия окружающей среды | |

| Барометрическое давление | 1013,25 мбар а |

| Высота расположения | 0 м над уровнем моря |

| Температура воздуха | 20 °С |

| Относительная влажность | 65% |

| Потребление воздуха на входе | |

| Давление | |

| Температура | |

| Групповой состав углеводородов | <6,25 мг/м³ или 5 ppmV |

| Частицы | <5 мг/м³ при макс. 3 мкм |

| Точка росы | £+3 °С при 7 бар изб. |

| Условия на площадке | |

| Система электроснабжения | 400 / 230 В переменный ток, 50 Гц |

| Классификация зоны | неклассифицированная зона / безопасная зона |

| размещение | в помещении с хорошей вентиляцией |

Данные приведены для идеального режима работы, допуск ±5%

Размеры, вес

| Оборудование | Длина, мм | Ширина / диам., мм | Высота, мм | Вес, кг | Кол-во, шт |

|---|---|---|---|---|---|

| Воздушный компрессор | 2860 | 1500 | 1940 | 2600 | 4 |

| Холодильный осушитель воздуха | 1130 | 1200 | 1740 | 538 | 4 |

| Ресивер воздуха | - | 1200 | 2960 | 470 | 2 |

| Генератор азота | 5000 | 2400 | 2900 | 11000 | 2 |

| Ресивер азота | - | 1200 | 2960 | 470 | 2 |

Параметры энергопотребления

| Оборудование | Система электроснабжения, В / ф / Гц | Расчетная мощность, кВт | Кол-во |

|---|---|---|---|

| Воздушный компрессор | 400 / 3 / 50 | 132,0 | 4 |

| Холодильный осушитель воздуха | 400 / 3 / 50 | 4,8 | 4 |

| Генератор азота | 400 / 3 / 50 | 0,5 | 2 |

Допуск на все указанные значения: ± 10%

Объем поставки

4 воздушных компрессора

4 воздухоосушилки

2 воздушных ресивера

фильтры сжатого воздуха

Два комплекта внешних фильтров сжатого воздуха, устанавливаются перед воздушным ресивером, комплект состоит из следующих фильтров:

два генератора азота

Два азотных генератора, полностью предварительно смонтированы, с установленными проводами на покрашенной раме из углеродистой стали, каждый оснащен следующими компонентами:

два (2) ресивера азота

Применяемые стандарты

Примечание

При требуемой производительности невозможно модульное исполнение.

Описание

В объем поставки входит:

Обозначение: ATEX Сконструирован в соответствии с CODAP CE 97-23

Сконструирован и покрашен в соответствии с нашим стандартом без какой-либо спецификации

Взрывозащита Зона II

| Расход азота | 500 Нм³/ч |

| Чистота | 97% |

| Давление | 7-8 бар |

| Точка конденсации | -40°С |

| Остатки продукта | <0,003 ч/млн. |

| Пыль | 0,01 Микрон |

| Потребность в сжатом воздухе | 1004 Нм³/ч |

| Мин. давление воздуха | 9 бар |

| Макс. давление воздуха | 10 бар |

| Мин. температура | 5°С |

| Макс. температура | 40°С |

| Напряжение | 230 В-1-50 Гц |

| Мощность | 200 Вт |

| Размеры ДхШхВ | 2400х2000х2430 мм |

| вес | 5790 кг |

Давление азота будет зависеть от давления воздуха

Пуск 7 бар останов 8 бар

При 40°С расход, производимый при 97%, не превышает 420 Нм³/ч

Описание процесса:

Окружающий воздух сжимается в смазанном, охлаждаемом воздухом компрессоре. После прохождения через буфер воздуха и водный сепаратор, он поступает в рефрижераторный осушитель и фильтры для удаления воды и масла. Сжатый воздух проходит через угольное молекулярное сито внутрь адсорбционных слоев, где поглощается кислород, азот покидает адсорбционный слой. Во время поглощения в одном слое, второй слой регенерирует путем падения давления до атмосферного давления.

Цикл поглощения/десорбции контролируется фиксированной последовательностью контроллера PLC.

Расход азота и чистота настраиваются во время пробных эксплуатаций до отгрузки

Пыль и микроорганизмы задерживаются последним фильтром.

Анализатор кислорода ATEX зона II ANA 02 F2

регулятор противодавления

Емкость: 3000 литров

Сконструирован в соответствии с CODAP CE 97-23

С цинковым покрытием

Примечание:

В объем поставки входят только поз. E и F см. схему ниже.

Остальные позиции не входят в объем поставки.

Могут быть предложены опционально.

Не входит в объем поставки:

Электропитание, напряжение 230 В, 1ф, 50Гц

Мощность 200 Вт

А КОМПРЕССОР

1004 Нм³/ч 10 Бар /1.0 Мпа

В ВОЗДУШНЫЙ БУФЕР

Емкость: 2000 литров

Расположен рядом с азотным генератором

С ОСУШИТЕЛЬ

Точка конденсации: -40°С

D ФИЛЬТРЫ

1 водный сепаратор Обозначение: WS

1 фильтр предварительной очистки Обозначение

Фильтрация: 1 микрон макс. (1 мкм)

1 фильтр Обозначение: G

Масло: 0,01 мг/м³ при 21°С

G КОНЕЧНЫЙ БУФЕР АЗОТА

Общие данные

| Производительность | 28 нм³/ч |

| Чистота азота | 99,999 % |

| Давление на выходе | 8 Бар |

Технические параметры

| Требования к электроэнергии: | |

| Генератор | 240 -110 В, 50/60 Гц, 1 фаза, 0,1 кВт |

| Компрессор | 400 В, 50 Гц, 3 фазы, 22 кВт |

| Осушитель | 230 В, 50 Гц, 1 фаза, 0,57 кВт |

| Дожимной компрессор | 400 В, 50 Гц, 3 фазы, 2,2 кВт |

| Требования к сжатому воздуху: | |

| Потребление воздуха | 2,94 нм³/мин |

| Требуемая производительность компрессора | 3,23 м³/мин FAD |

| Качество сжатого воздуха по ISO | ISO 8573.1:2010 класс 1.4.1 |

| Макс. рабочее давление | 10.5 Бар изб. |

| Точка росы | +3°С |

| Климатическое условия: | |

| Температура окружающей среды | 5 - 35°C |

| Высота над уровнем моря | 300 м |

Объем поставки

| Генератор азота | 1 шт. |

| Система управления с цветным сенсорным дисплеем, включая датчик чистоты газа | - |

| Буферный бак на 500 л, включая фильтр пыли и регулятор давления | 1 шт. |

| Винтовой компрессор 10 бар, включая циклонный фильтр и автоматический дренаж | 1 шт. |

| Рефрижераторный осушитель 372 м³/ч | 1 шт. |

| Комплект воздушной фильтрации: фильтры 1 мкм и 0,1 мкм, включая дренажную систему | 1 шт. |

| Воздушный бак 1000 л, включая шланги и соединения, версия 16 бар | 1 шт. |

| Дожимной компрессор (бустер), включая фильтрацию, конечное избыточное давление 32 бар | 1 шт. |

| Защита молекулярного сита от влажности с автоматическим возвратом защищает молекулярное сито генератора от влажности в сжатом воздухе | 1 шт. |

| Контроль и управление потоком от 1 до 290 м³/ч. Значение отображается на сенсорном экране | 1 шт. |

| Уровень чистоты P1, продувочный газ с ограничением степени чистоты до выхлопа | 1 шт. |

| Последовательный пуск/стоп кнопок, все компоненты управляются PLC | 1 шт. |

| Аудио/визуальный сигнал тревоги. Визуальная и акустическая сигнализация в случае возникновения внештатной ситуации | 1 шт. |

| Бак хранения 5000 л, макс. рабочее давление 42 бар, включая фильтр частиц и соединения | 1 шт. |

| Регулятор давления, макс. поток 200 м³/ч | 1 шт. |

| Шеф-монтаж, ввод в эксплуатацию и обучение | - |

Технические параметры

| Производительность при 99,5% [Нм³/ч] | 126,3 |

| Производительность при 99,5% [см³/ч] | 137.5 |

| Потребление воздуха [Нм³/мин] | 6.8 |

| Операционные расходы [кВт/м³] | 5.5 кВт |

| Чистота азота: | 95-99.9995% |

| Минимальное входное давление (воздух): | 7.5 бар изб. |

| Давление (азот): | 5 бар изб. |

| Температура конденсации азота: | -50°С |

| Рабочие условия: | 5°С-50°С |

| Требования по объёмам сжатого воздуха | |

| Потребление воздуха генератором: | 419 Нм³/мин |

| Требуемая производительность воздушного компрессора: | 4.61 м³/мин FAD |

| Качество сжатого воздуха по ISO: | ISO 8573.1:2010 класс 1.4.1. |

| Максимальное рабочее давление: | 10.5 бар изб. |

| Температура конденсации: | +3°С |

| Электропитание | |

| Генератор: | 240-110В 50/60Гц 1 -фаз. 0.1кВт |

| Компрессор: | 400В 50Гц 3-фаз. 25кВт |

| Осушитель: | 230В 50Гц 1 -фаз. 1.38кВт |

| Климатические условия | |

| Окружающая температура: | 5°С-35°С |

| Высота: | 300 метров над уровнем моря |

Принцип работы

Полная установка включает компрессор, холодильный осушитель, фильтры, воздушный бак, генератор и буферный бак для азота. Генератор азота состоит из двух колонок, с расположенными внутри углеродными молекулярными ситами (CMS). Предварительно обработанный сжатый воздух поступает в активную колонку и проходит через CMS. Кислород и другие газы поглощаются, а азот проходит дальше. Активная колонка работает с повышенным давлением. Когда давление ослабевает, колонка отключается и полностью восстанавливается. Для обеспечения безопасного и стабильного потока используются две колонки, одна из которых активна, вторая - неактивна. В конце производственного цикла колонки меняются ролями.

Преимущества:

Габариты (Д х Ш х В, см)

Компрессор: 146х90х153 695кг

Осушитель: 70х56х95 83кг

Воздушный бак: 79х79х222 200кг

Генератор: 155х130х210 1250кг

Буферный бак: 60х60х207 110кг

Объем поставки

В основе работы установки производства азота лежит технология короткоцикловой безнагревной адсорбции (КБА) или адсорбция с перепадом давления – это процесс, основанный на разделении газовых смесей с помощью адсорбентов.

В паре емкостей с углеродным молекулярным ситом последовательно повышают и понижают давление. Под давлением углеродное молекулярное сито (УМС) адсорбирует молекулы кислорода из воздуха, при этом азот перемещается свободно. При снижении давления УМС регенерируется, а кислород и другие нецелевые газы выводятся через выпуск.

Данный технологический процесс позволяет достигать очень высокой чистоты извлекаемого азота; содержание кислорода в азоте составляет менее 1 ppm.

Для обеспечения постоянного потока азота в минимум 4000 Нм3/ч с чистотой 99,9% были объединены 3 высокопроизводительных азотных генератора. Питание установки сжатым воздухом осуществляется современной и надежной системой, состоящей из компрессоров, осушителей воздуха и фильтров. Выходное давление азота в 40 Бар (изб.) обеспечивается двумя азотными бустерами (компрессорами).

Преимущества:

Безопасность:

Эффективность:

Блок подачи воздуха обеспечивает установку непрерывным потоком высококачественного сжатого воздуха. Каждый из трех азотных генераторов снабжен блоком подачи воздуха, состоящим из двух винтовых компрессоров с циклонным фильтром и блоком управления, холодильного осушителя и трубной обвязки.

Основным рабочим органом блока подачи воздуха является винтовой компрессор. Каждый генератор азота снабжен двумя компрессорами, которые обеспечивают общую производительность блока подачи воздуха в 233 м3/мин с давлением 10 Бар (изб.). Общая расчетная мощность каждой пары компрессоров составляет соответственно 630 кВт, 630 кВт и 400 кВт.

Далее сжатый воздух подвергается осушке до точки росы +3°С, чтобы удалить большую часть влаги из потока, т.к. влага в воздухе может повредить углеродное молекулярное сито азотного генератора и стать причиной ненадлежащего функционирования.

Данную функцию выполняет высокоэффективный холодильный осушитель, обеспечивая высокое качество сжатого воздуха и, как следствие, чистого азота.

После блока подачи сжатый и осушенный воздух проходит через два фильтра и далее по трубопроводу поступает в буферную емкость воздуха, откуда подается на азотные генераторы.

Азотный генератор упрощенно представляет собой несколько спаренных емкостей под давлением, каждая пара работает в противофазе. Емкости оснащены фильтрами сжатого воздуха и буферами (воздушным и азотным).

Перед входом в генератор азота, качество сжатого воздуха, приводится в соответствие со спецификацией ISO 8573.1: 2010 класс 2.4.1. двумя промышленными воздушными фильтрами, которые обеспечивают фильтрацию частиц размером до 0,01 мкм.

После фильтрации сжатый воздух аккумулируется в буферной емкости воздуха, обеспечивая постоянный поток воздуха в генератор.

В данной установке применены азотные генераторы двух типов:

На выход генератора поступает чистый азот с давлением 8 Бар (изб.) и далее накапливается в буферной емкости чистого азота при том же давлении.

Для легкого и удобного управления генератор оснащен центральным ПЛК с сенсорным экраном. На экране в любое время отображается чистота и давление продукта. Также он позволяет осуществлять мониторинг точки росы, температуры, производительности. Кроме того, панель управления снабжена функцией удаленного доступа для контроля работы генератора азота.

Чистый азот отпускается потребителю при давлении 40 Бар (изб.). Чтобы обеспечить последовательное и стабильное сжатие чистого азота с 8 до 40 Бар (изб.) в установке применены поршневые компрессоры.

Два одноступенчатых поршневых азотных бустера (компрессора) с водяным охлаждением установлены после азотных генераторов. Азотные компрессоры оснащены электродвигателем номинальной мощностью 200 кВт и обеспечивают постоянный поток чистого азота с давлением 40 Бар (изб.).

Установка производства чистого азота состоит из трех производственных линий:

Основные характеристики:

| Линия производства азота №1 | |

|---|---|

| Расход воздуха (при атмосферном давлении) | 89,62 м³/мин |

| Давление на входе в азотный генератор | Мин. 10 Бар (изб.) |

| Давление на выходе из азотного генератора | 8 Бар (изб.) |

| Степень чистоты азота | 99,9% (содержание остаточного кислорода в азоте < 0,1 %) |

| Производительность линии по чистому азоту | 1581,6 Нм³/ч |

| Линия производства азота №2 | |

|---|---|

| Расход воздуха (при атмосферном давлении) | 89,62 м³/мин |

| Давление на входе в азотный генератор | Мин. 10 Бар (изб.) |

| Давление на выходе из азотного генератора | 8 Бар (изб.) |

| Степень чистоты азота | 99,9% (содержание остаточного кислорода в азоте < 0,1 %) |

| Производительность линии по чистому азоту | 1581,6 Нм³/ч |

| Линия производства азота №3 | |

|---|---|

| Расход воздуха (при атмосферном давлении) | 53,77 м³/мин |

| Давление на входе в азотный генератор | Мин. 10 Бар (изб.) |

| Давление на выходе из азотного генератора | 8 Бар (изб.) |

| Степень чистоты азота | 99,9% (содержание остаточного кислорода в азоте < 0,1 %) |

| Производительность линии по чистому азоту | 949,0 Нм³/ч |

Одновременная работа трех линий позволяет достичь установке следующие характеристики:

| Установка производства чистого азота | |

|---|---|

| Давление на входе в азотный генератор | Мин. 10 Бар (изб.) |

| Давление на выходе из азотного генератора | 8 Бар (изб.) |

| Давление на выходе установки | 40 Бар (изб.) |

| Степень чистоты азота | 99,9% (содержание остаточного кислорода в азоте < 0,1 %) |

| Производительность по чистому азоту | 4000,0 Нм³/ч |

Таким образом, для регулирования общей производительности установки, а также для проведения технического обслуживания или других работ достаточно вывести из работы одну или две линии, не останавливая производство чистого азота полностью.

Примечание

Данные приведены для идеального режима работы, допуск ± 5%

Нм3/ч – для условий 0°С, 1013 мбар

Расход воздуха зависит от конкретной температуры и высоты.

Точка росы: +3°С;

Тонкость фильтрации сжатого воздуха: 0,01 мкм.

Установка включает три генератора азота (два размещаются на открытой раме стандартного 20’ – контейнера и один на открытой раме стандартного 15’ – контейнера), что позволяет при необходимости регулировать производительность, а также проводить обслуживание и ремонт каждого генератора (или отдельного узла генератора) в отдельности, не прибегая к полному отключению установки.

| Наименование | Объем поставки / характеристики | Кол-во, шт. |

|---|---|---|

| Генератор азота 1581,6 Нм³/ч | Рама стандартного 20’ – контейнера раму | 2 |

| Буферные емкости | ||

| Фильтры | ||

| Система упреждающего регулирования (точка росы, давление, температура, расход, чистота и дистанционный мониторинг) | ||

| Компрессор сжатого воздуха | 2 (два) винтовых компрессора 10 бар (изб.), 315 кВт | 2 |

| Циклонный фильтр | ||

| Система управления | ||

| Холодильный осушитель | Производительность 8750 м³/ч | 2 |

| Комплект трубной обвязки | Комплект труб и соединительных элементов DN100 | 2 |

| Генератор азота 949,0 Нм³/ч | Рама стандартного 15’ – контейнера раму | 1 |

| Буферные емкости | ||

| Фильтры | ||

| Система упреждающего регулирования (точка росы, давление, температура, расход, чистота и дистанционный мониторинг) | ||

| Компрессор сжатого воздуха | 2 (два) винтовых компрессора 10 Бар (изб.), 200 кВт | 1 |

| Циклонный фильтр | ||

| Система управления | ||

| Холодильный осушитель | Производительность 8750 м³/ч | 1 |

| Комплект трубной обвязки | Комплект труб и соединительных элементов DN100 | 1 |

| Азотный бустер (компрессор) | Одноступенчатый поршневой азотный бустер 40 Бар (изб.) | 2 |

Азотный генератор

Производительность 26.1 кг/ч~22,5м³/ч (при темп. 20°C и давл. 760мм.рт.ст), с чистотой 99.999% и давлением на выходе 5 бар.

Система управления с цветным touchscreen-экраном и датчиком чистоты газа.

Буферный бак

Объем 270 литров. Включает пылевой фильтр и регулятор давления.

Компрессор

Винтовой компрессор, 8 бар, с фильтр-циклоном и эко-выхлопом.

Холодильный осушитель

Номинальная производительность 5.2 м³/мин.

Комплект фильтрации

Фильтры 1 и 0.1 микрон, включая осушительную систему

Воздушный бак

Объем бака 500 литров. В составе: шланги и соединения

Вспомогательный компрессор

Поджимной компрессор с очисткой и выходным давлением 30 бар.

Система защиты

Система защиты от влаги с автовостановлением. Защищает молекулярное сито генератора от влаги компрессорного воздуха

Система мониторинга и управления

В диапазоне от 1 до 290м³/час с отображением на тачскрине.

Контроль чистоты

Очищает газ до требуемой чистоты на выходе

Последовательный запуск/останов

Начальная последовательность инициируется нажатием одной кнопки, все компоненты, контролируются PLC

Аудио / визуальная сигнализация

Визуальная и акустическая сигнализация в случае любой тревоги

Накопительный бак

Объем 5000 литров, максимальное операционное давление 42 бар, в составе с фильтром частиц и соединителями

Регулятор давления

Диапазон от 40 до 5 бар, макс. производительность 200 м³/час

Условия эксплуатации

Требуемая мощность воздушного компрессора для заданных параметров: 2,49 м³ / мин

| Минимальное давление на входе: | 7 бар |

| Максимальное рабочее давление: | 10,5 бар |

| Качество подаваемого воздуха: | ISO 8573.1: 2010 класс 1.4.1 |

| Точка росы: | +3°C |

| Содержание масла: | <0,01 микрон |

Источник питания

| Генератор: | 240-110 В 50/60 Гц 1Ф 0,1 кВт |

| Компрессор: | 400V 50Hz 3Phases 15кВт |

| Сушилка: | 230V 50Hz 1Phase 0.461<Вт |

| HP: | 400V 50HZ 3Phase 2.2кВт |

| Компрессор | Осушитель | Возд.Бак | Азотный генератор | Буферный бак | Поджимной компрессор | |

|---|---|---|---|---|---|---|

| Размеры ДхШхВ (см) | 75х90х126 | 40х60х65 | 60х60х207 | 105х100х235 | 50х50х170 | 88х39х54 |

| Вес (кг) | 320 | 53 | 110 | 850 | 90 | 65 |

| Производительность | 1365,9 нм³/ч |

| Чистота | 99.90% |

| Миним.давление на входе: | 7 бар изб. |

| Давление на выходе | 5 бар изб. |

| Макс. давление эксплуатации | 10 бар изб. |

| Потребление воздуха: | 77,4 м³/мин свободно поступающего воздуха |

| Присоединение шланга: | DN100 |

| Цвет: | RAL7012 серый |

| Климатические условия | |

| окружающая температура: | от 10°C до 35°C |

| Высота над уровнем моря: | меньше чем 100 м |

| Данные компрессора воздуха. | |

| Производительность: | 84.40 м³/мин свободно поступающего воздуха |

| Качество воздуха: | ISO 8573.1:2010.2.4.1 |

| Точка росы: | + 3°C |

| Тонкость фильтрации: | 0.01 мкм |

| Интеллектуальный контроль Цветной сенсорный экран 9". Индикация аварийной сигнализации, ход процесса. Точка росы, давление, температура, расход, чистота и дистанционный мониторинг. |

|

| Контроллер, может контролировать до 6 линий на основе общего потока в трубопроводе. Открывает / закрывает клапан регулирования расхода в зависимости от общего расхода. Требуется ограничитель расхода для каждой линии с расходомером, соответствующим суммарному расходу всех линий. |

|

| Винтовой компрессор 2x 5.5 - 8.5 бар изб. 400В / 3 / 50Гц (2x250 кВт) |

|

| Холодильный осушитель. 8750 м³/ч |

|

| Шланг DN100 | |

| Электрогенератор: 110-240В, 50-60Гц | |

Примечание.

1) Отклонение по производительности ± 5%

2) Указанная чистота [%] является средним значением

3) Расход воздуха зависит от вашей номинальной температуры и высоты

| Качество воздуха по ISO | ISO 8573.1:2010.2.4.1 |

| точка росы | +3°C |

| Тонкость фильтрации | 0.01 мкм |

Процесс является чрезвычайно чистой операцией, и единственным «сырьем» является воздух. Местные генераторы обеспечивают бесперебойную подачу газа с высокой степенью чистоты. Это означает, что вы можете производить газ там, где и когда он вам нужен, и в точном количестве и качестве, которое вам нужно.

Станция наполнения баллонов:

все системы могут быть расширены с возможностью наполнения баллона. Генератор азота в сочетании с резервным баллоном обеспечивает высочайший уровень безопасности.

Нестандартная конструкция:

сверхпрочная конструкция для тяжелых условий эксплуатации с использованием высококачественных и долговечных компонентов, системы с установленным контейнером, каркасная конструкция.

Поддержка:

Очень проста в установке, эксплуатации и требует минимального обслуживания. Специалист по поддержке при планировании, установке и эксплуатации вашего проекта.

Безопасность:

низкое рабочее давление, отсутствие опасного хранения сжиженного азота, отсутствие риска безопасности при обращении с газовыми баллонами высокого давления.

Управление сенсорным экраном:

Высококачественный блок управления сенсорным экраном (индивидуальная система управления). Прецизионная система контроля уровня чистоты, диагностики неисправностей, графиков технического обслуживания и рабочих диаграмм.

Удобство:

простота установки и обслуживания с неограниченным запасом кислорода. ПЛК генератора автоматически управляет генератором, запускает и останавливает выработку кислорода в прямой реакции на потребность в расположенной ниже распределительной системе. Производите только тот газ, который вам нужен, когда и где вам нужно, в точном количестве и требуемом качестве.

Особенности и преимущества

Экономия средств и быстрая окупаемость: быстрая окупаемость 1-2 года. Генераторы экономят ваши расходы на обработку и хранение газовых баллонов высокого давления и позволяют избежать арендной платы, транспортных расходов и массовых потерь при испарении. Нет потерь времени производства из-за нехватки газа.

Эффективность: с уменьшенными потребностями в питающем воздухе, что приводит к снижению потребности в энергии.

Полностью автоматический и дистанционный контроль:

полностью автоматический генератор;

работа без дежурного персонала;

удаленный контроль доступа;

производство начинается, когда появляется спрос, ниже по тех.потоку;

система переходит в режим ожидания, когда кислород не требуется.

Генератор азота, метод производства адсорбционный

| Производительность | 447,9 Нм³/ч |

| Чистота | 99.90% |

| Миним.давление на входе: | 7 бар изб. |

| Давление на выходе | 5 бар изб. |

| Макс. давление эксплуатации | 10 бар изб. |

| Потребление воздуха: | 25,38 м³/мин свободно поступающего воздуха |

| Присоединение шланга: | 2" |

| Цвет: | RAL7012 серый |

| Климатические условия | |

| Окружающая температура: | -40°C … +30°C |

| Высота над уровнем моря: | меньше чем 100 м |

| Данные компрессора воздуха. | |

| Производительность: | более 25,38 м³/мин свободно поступающего воздуха |

| Качество воздуха: | ISO 8573.1:2010.2.4.1 |

| Точка росы: | +3°C |

| Тонкость фильтрации: | 0.01 мкм |

| Интеллектуальный контроль | |

| Монитор кислорода для генератора азота, Диапазон 5% - 100ppm Включает функцию тревоги (через контроль) |

|

Релейные цифровые выходы 24 В пост. тока для следующих аварийных сигналов:

|

|

| Регулятор чистоты, исключая комплект клапанов Продувает продукт за пределы допустимого диапазона чистоты. Размещается после бака с продуктом |

|

| Мониторинг данных Требуется внешнее управление потоком. Показывается фактический поток на экране. Максимальное значение потока может быть установлено с экрана. ПИД регулирование происходит от нашей системы управления |

|

| Удаленный просмотр и регистрация для системы интеллектуального контроля Исключая подключение к интернету. |

|

| Контроль расхода при помощи расходомера, DN40 | |

| Винтовой компрессор, 5.5 - 8.5 бар изб. 400В / 3 / 50Гц, 160 кВт | |

| Холодильный осушитель, расход 3500 м³/ч | |

| Фильтры, 1 мкм 0,01 мкм | |

| Шланг 2" | |

| Угольный фильтр | |

| Ресивер 25 м³, 11 бар, PED, со смотровым окном | |

| Узел редуцирования | |

| Контейнер вкл. установку и кондиционер. Контейнер предназначен для коррозионной среды C3 в соответствии с EN ISO 12944-2 | |

Отклонение по производительности ± 5%

2) Указанная чистота [%] является средним значением

3a) Нм³ = нормальный кубический метр - стандартные условия до 20°C, 1013 мбар

3b) ст.м³ = стандартный кубический метр - стандартные условия до 15° C, 981 мбар

4) Расход воздуха зависит от вашей номинальной температуры и высоты.

| Качество воздуха по ISO | ISO 8573.1:2010.2.4.1 |

| точка росы | +3°C |

| Тонкость фильтрации | 0.01 мкм |

Процесс PSA является чрезвычайно чистой операцией, и единственным «сырьем» является воздух. Местные генераторы обеспечивают бесперебойную подачу газа с высокой степенью чистоты. Это означает, что вы можете производить газ там, где и когда он вам нужен, и в точном количестве и качестве, которое вам нужно.

Станция наполнения баллонов:

все системы могут быть расширены с возможностью наполнения баллона. Генератор азота в сочетании с резервным баллоном обеспечивает высочайший уровень безопасности.

Нестандартная конструкция:

сверхпрочная конструкция для тяжелых условий эксплуатации с использованием высококачественных и долговечных компонентов, системы с установленным контейнером, каркасная конструкция.

Поддержка:

Очень проста в установке, эксплуатации и требует минимального обслуживания. Специалист по поддержке при планировании, установке и эксплуатации вашего проекта.

Безопасность:

низкое рабочее давление, отсутствие опасного хранения сжиженного азота, отсутствие риска безопасности при обращении с газовыми баллонами высокого давления.

Управление сенсорным экраном:

Высококачественный блок управления сенсорным экраном (индивидуальная система управления). Прецизионная система контроля уровня чистоты, диагностики неисправностей, графиков технического обслуживания и рабочих диаграмм.

Удобство:

простота установки и обслуживания с неограниченным запасом кислорода. ПЛК генератора автоматически управляет генератором, запускает и останавливает выработку кислорода в прямой реакции на потребность в расположенной ниже распределительной системе. Производите только тот газ, который вам нужен, когда и где вам нужно, в точном количестве и требуемом качестве.

Особенности и преимущества

Экономия средств и быстрая окупаемость: быстрая окупаемость 1-2 года. Генераторы экономят ваши расходы на обработку и хранение газовых баллонов высокого давления и позволяют избежать арендной платы, транспортных расходов и массовых потерь при испарении. Нет потерь времени производства из-за нехватки газа.

Эффективность: с уменьшенными потребностями в питающем воздухе, что приводит к снижению потребности в энергии.

Полностью автоматический и дистанционный контроль:

полностью автоматический генератор;

работа без дежурного персонала;

удаленный контроль доступа;

производство начинается, когда появляется спрос, ниже по тех.потоку.

система переходит в режим ожидания, когда кислород не требуется.

Генератор азота в комплекте с системой очистки осушки по азоту до ≥ 99.999% и для поддержания точки росы -70 0С.

Габаритные размеры ~20m*2.5m*3.3m;

Время запуска ~ 60 минут для холодного и 20 мин - для горячего

Генератор азота PSA - это удобная и экономичная азотная система, которая широко используется на объекте. с проверенной временем надежностью, используемой в различных отраслях промышленности.

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по генераторам азота, азотным установкам адсорбционного типа.

Вакуумные компрессорные системы, вакуумные компрессоры

Вентиляторы. Турбовентиляторы. Расчет и подбор вентиляторов

Винтовые компрессоры

Дожимная компрессорная станция

Компрессорные установки для кислого газа, водорода, агрессивных газов, коксового газа, кислорода

Мембранные компрессоры

Основные характеристики компрессора. Производительность компрессора. Мощность компрессора

Передвижные компрессоры

Расчет компрессоров. Подбор компрессорного оборудования

Ротационные воздуходувки

Паровые турбины Shin Nippon Machinery (SNM)

Турбодетандеры

Турбокомпрессоры

Центробежная компрессорная установка

Центробежные воздуходувки и газодувки

Центробежные компрессоры

Установки для получения азота

Установки для получения сжатого воздуха

Классификация компрессоров

Лопастные компрессоры

Объемные компрессоры

Применение винтовых компрессоров

Применение поршневых компрессоров

Применение центробежных компрессоров

Роторные компрессоры

Смазка цилиндров поршневых компрессоров