Применение упаковочного оборудования полностью охватывает производственный процесс, от выхода сыпучего или гранулированного продукта с технологической цепочки до погрузки в любой вид транспорта навалом, в мешках, в "биг-бегах", на поддонах:

Спектр услуг, предлагаемый нашей компанией, включает в себя разработку проекта под условия конкретного пользователя, шеф-монтаж и пуск системы в эксплуатацию, оперативное обеспечение запасными частями, профилактическое обслуживание поставленного оборудования. В случае возникновения каких-либо серьёзных проблем, любой наш Заказчик всегда получит поддержку специалистов компании в самые короткие сроки.

Сегодняшние сыпучие материалы требуют разнообразия методов обращения, учёта специфики каждого из них. Скорость обработки продукта, отсутствие в нём примесей, чистота и безопасность окружающей среды - это одни из важнейших задач, с которыми сталкивается промышленность в наше время и решение, которое мы предлагаем.

Новое поколение машин, представляемых нашей компанией, вошедших в серию несколько лет назад, помимо интегрированных последних технологий, в самой полной мере учитывает указанные выше факторы. Определяющий принцип компании - ликвидировать самый большой фактор риска в процессе упаковки, заключающихся в самих свойствах сыпучего материала.

Мы предлагаем различное упаковочное оборудование испытанное, испытанное в реальных условиях и при заданной производительности, в испытательных центрах производителя. Это оборудование состоит из хорошо зарекомендовавших себя на практике, многократно проверенных компонентов. Такой модульный подход позволяет достичь оптимальных конфигураций, отвечающих индивидуальным требованиям наших партнёров.

|

Спектр сегодняшних сыпучих материалов требует разнообразия методов обращения с ними. Лаборатории наших партнёров имеют столетний опыт в определении характеристик текучести тысяч различных материалов, незаменимый при выполнении задачи удовлетворить и превзойти ожидания Заказчика. Скорость обработки продукта, отсутствие в нем примесей и безопасность окружающей среды это одни из важнейших факторов с которыми сталкивается промышленность в наше время. Для улучшения процесса упаковки могут быть интегрированы в линию дополнительные элементы, такие, как вибровстряхиватели и системы удаления воздуха. Большой испытательный центр наших партнеров использует ряд упаковочных машин, а также лабораторные данные для того чтобы получить доказанные решения перед предоставлением конкретного проекта |

|

||

| Молотый камень. Текучий, пылящий, абразивный |

Синтетический каучук. Кусочки каучука, сжимаются, зависают, комкуются. |

Парафин. Таблетированная форма зависает, маслянистый. |

|

|

|||

| Ячменные хлопья. Хлопья неправильной формы, хрупкие, склонность к зависанию. |

Удобрения. Кристаллики текучие, коррозионноактивные. |

Коричневый сахар. Кристаллики, липкие, комкуются, гигроскопичны, зависают. |

|

|

|||

| Пекарные смеси. Меткие гранулы, зависают, липкий, пылящий, требуется воздухоудаление. |

Витаминные порошки. Порошок, зависает, липкий, пылит, псевдоожижается. |

Пекарные порошки. Порошок, зависает, липкий, пылит, требуется воздухоудаление. |

|

|

|||

| Чешуйки смол. Хлопья, пылят, хрупкие, липкие. |

Декстоза. Мелкодислерстный порошок, гигроскопичен, липкий. |

Собачий корм. Кусочки неправильной формы. текучи, хрупкие. |

|

|

Если у вас есть специфические требования к проектируемой установке, мы предлагаем исследовать отдельные физические характеристики продукта, подлежащего упаковки, в лаборатории наших партнеров. Определение химических характеристик, а также физических свойств, даёт важную информацию для обращения с продуктом во время автоматического процесса заполнения. Все характеристики соединяются с целью определения требуемой производительности, точности и типа мешка. Испытав продукт в лаборатории, можно рекомендовать конфигурацию установки в соответствии с вашими требованиями. |

|

|||

| Гранулы резины Эластичные кусочки, сжимаются, зависают, текучи после толчка. |

Бобы Сушеные бобы, порошки, текучи, пылят. |

Порошки серы Очень мелкодисперсные порошки, пылят, зависают, липкие. |

Нитрат натрия Неправильной кристаллической формы, комкуется, коррозионный, пылит, зависает. |

|

|

||||

| Таблетки пигмента Свободнотекучие, пылят, хрупкий продукт. |

Цементные смеси Очень мелкие гранулы, пылят, абразивные, липкие, требуют воздухоудаления. |

Плиточные клеящие смеси Неправильная форма кромок, зависает, пылит, требует воздухоудаления |

Животный корм Цилиндрические частицы, пористые, пылят. |

|

|

||||

| Детергенты Острые грани, зависают, липкий, пылят. |

Хлопья эмали Неправильная форма продукта, абразивный, хрупкий, зависает. |

Гидроксид натрия Хлопья, острые кромки, гигроскопичен, токсичен, | Суспензионный поливинилхлорид Мелкодисперсный порошок, пылит, пористый, требует утряски мешка, |

|

|

||||

| Полистирол Гранулы, свободно текучи. |

Витаминные добавки Порошки, текучи, пылят, требуют воздухоудаления. |

Сухое молоко Микродисперсный порошок, пылит, гигроскопичен, требует воздухоудаления |

Бетонные смеси Очень мелкий порошок, абразивный, пылит, зависает. |

|

|

Нет одинаковых мешков. Существует широкое разнообразие мешков, предлагающее Вам идеальное решение по упаковке. Много факторов должно приниматься во внимание при отборе материала и типа мешков. Кроме обеспечения чистоты стабильности, компактной формы и защиты заполненного вещества, мешки также должны быть пригодны для штабелирования. Кроме того, мешок должен отображать вашу торговую марку, а также нести индивидуальность вашего предприятия. Основываясь на многолетнем опыте работы с различными видами мешков, наших партнеров, мы можем оказать помощь в выборе оптимального материала для мешка, его типа и системы закрывания. Особое внимание уделяется тому, чтобы материал мешка был безопасен для окружающей среды и подлежал переработке. |

|

||

| Мешок с внешним клапаном. Полиэтилен с перфорацией. Закрытие с помощью скобы. |

Открытый мешок с перекрестным дном. Бумажные с ПЭ вкладышем. Верх складывается, зашивка. |

Открытый мешок с боковыми складками. ПЭ пленка. Закрытие сваркой. |

|

|

|||

| Мешок с внешним клапаном. Трехслойный бумажный. Закрытие с помощью скобы. |

Открытый мешок с боковыми складками. Тканый полипропилен. Верх складывается, зашивка. |

Открытый мешок с прямоугольным дном. Двухслойная бумага. Верх складывается, зашивка. |

|

|

|||

| Открытый мешок с прямоугольным дном. Двухслойная бумага. Верх складывается, зашивка. |

Мешок с внутренним клапаном. Тканый полипропилен Самозакрывающийся. |

Открытый мешок с боковыми складками. ПЭ, один слой покрыт алюминием. Закрыт сваркой. |

|

|

|||

| Открытый мешок подушечного типа Тканый ПП Зашивка. |

Открытый мешок с перекрестным дном Трехслойная бумага Зашивка с лентой. |

Открытый мешок с сужающимся дном 4-хслойная Бумага Склеивание. |

Мешок с внутренним клапаном Трехслойная бумага Самозакрытие внутр. клапана |

|

|||

| Мешок с внутренним клапаном Трехслойной Бумаге Самозакрытие внутр. клапана. |

Открытый мешок подушечного типа ПЭ алюминированный Закрытие сваркой. |

Открытый мешок с перекрестным дном и ручкой Двухслойная бумага Зашивка |

Открытый мешок с перекрестным дном Трехслойная бумага Верх складывается, зашивка. |

|

Биг-бэг Тканый ПП с ПЭ вкладышем с впускным и выпускным отверстиями Закрытие: завязывается |

||

| Открытый мешок с боковыми складками ПО пленка Закрытие сваркой. |

Открытый мешок с сужающимся дном Трехслойный с ламинациней, С верхней прошивкой. |

||

После тщательного изучения сыпучих материалов и разновидностей мешков мы предлагаем вам комплектное упаковочное оборудование с сыпучими продуктами в диапазоне от 5 до 50 кг, а также машины заполнения биг-бегов.

Основной принцип работы предлагаемого оборудования - достижение максимально высокой повторяющейся точности, какая только возможна.

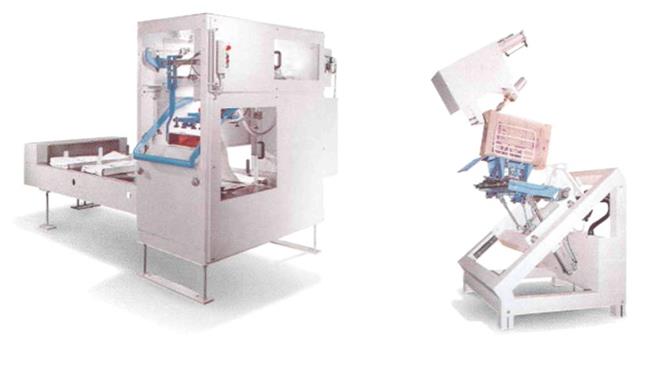

Производство, заполнение и сварка пластиковых мешков.

Начиная с выработки концепции, от монтажа до пуска в эксплуатацию, наша компания предлагает полную поддержку.

Более того, мы предлагаем широкий сервис, от контрактов по техническому обслуживанию до инвентаризации запасных частей.

Оборудование, предлагаемое вашему вниманию, состоит из проверенных и хорошо зарекомендовавших себя компонентов.

Такой модульный подход позволяет достичь оптимальных конфигураций, отвечающих конкретным требованиям.

|

|

| Автоматическое надевание открытых и клапанных мешков |

Системы закрывания открытых и клапанных мешков |

|

|

| Механические и электронные | Устройства транспортировки и отгрузки системы взвешивания мешков. |

Технология взвешивания для приёмки, отгрузки и контроля продукта. |

Гибкость подхода, предлагаемого нашей компанией, даёт возможность простого внедрения как полуавтоматических, так и полностью автоматических вариантов. Кроме того, дооснащение и модернизация существующего оборудования.

Микропроцессорная техника управления автоматическим процессом. |

Полностью автоматический пакетировщик укладывает мешки на поддоны со скоростью до 800 мешков/час при 5 мешках в слое.

Исходная ситуация:

Строительные порошки подлежат упаковке в 25-кг открытые бумажные мешки

Требования:

Решение:

Требуемая производительность может быть достигнута при использовании 3-штуцеровой карусели. Несмотря на то, что эти материалы считаются трудными в обращении, т.к. они сильно обогащаются воздухом, машина обеспечивает производительность до 600 мешков/час.

Комбинация карусели вместе с нетто-весами даст высокую точность затарки и позволит избежать пыления благодаря закрытой конструкции.

Узел автоматического надевания пустых мешков навешивает мешки на наполнительный штуцер. После заполнения мешок остаётся зафиксированным мешкожимом до тех пор, пока мешок не поступит в машину закрывания.

Воздухоудаление применяется для получения правильной формы заполненного мешка, пригодной для штабелирования.

Исходная ситуация:

Пластмассовый гранулят подлежит упаковке в 25-кг мешки в очень сложных условиях окружающей среды.

Требования:

высокая производительность, высокая точность, низкие затраты на упаковку

Решение:

Как высокая, так и низкая температуры могут привести к прилипанию мешков друг к другу. В этом случае наилучшим решением будет являться установка ФФЗ (формирование, заполнение и закрывание мешка).

В машине ФФЗ используются мешки, изготавливаемые из рулонной пленки непосредственно перед началом процесса наполнения. Применение полностью автоматической линии ФФЗ минимизирует затраты на упаковочный материал и снижает эксплуатационные расходы.

Для дополнительной защиты штабелированных мешков во время транспортировки, пакеты обматываются автоматически растягивающейся пленкой.

Установка обеспечивает производительность до 800 мешков в час

Исходная ситуация:

Технический углерод подлежит упаковке в 25-кг мешки с производительностью около 700 мешков в час.

Требования:

высокая производительность при очень высокой температуре продукта.

Решение:

Технический углерод считается трудным в обращении материалом. Вещество очень легкое, сильно пылит, имеет неблагоприятные текучие свойства и высокую температуру при заполнении.

Предлагается система упаковки клапанных мешков, состоящая из 4-х воздушных аппаратов затаривания со встроенными брутто-весами.

Мешки автоматически подаются из магазина пустых мешков, отделяются и одновременно надеваются на наполнительные патрубки аппаратов с помощью автомата надевания мешков. Продукт заполняет приемный бункер аппарата, имеющий специально обработанные внутренние поверхности. Когда датчик уровня покажет достаточное количество материала в бункере, сосуд автоматически перекрывается, после чего внутрь вдувается воздух.

Псевдоожижение насыпного продукта улучшает текучесть материала и обеспечивает точную дозировку.

В соответствии с требованиями производительности, заполненные мешки штабелируются на поддоны с помощью двухуровневой машины пакетирования.

Исходные данные:

| Характеристики продукта | |

| Наименование | Гранулят полиэтиленовый |

| Структура (кристаллы, порошок, чешуйки, гранулы и т.д.) | Гранулы |

| Размер частиц (мм) | 2-6 |

| Насыпной вес (кг/м3) | 550-650 |

| Содержание влаги (%) | 0,1-0,5 |

| Содержание пыли (%) | 0,5 |

| Температура (°С) | 40-85 |

| Взрывоопасность | Нет |

| Дополнительные характеристики | Окрашенный чёрный гранулят |

| Производительность | |

| Вес одной дозы (кг) | 25 |

| Производительность (мешков в час) | 150-250 |

| Сменность работы | 2 смены по 12 часов без выходных |

Описание оборудования:

1. Линия фасовки.

1.1 Система объемного дозирования:

Объемный дозатор для подачи материала в предварительный загрузочный бункер с регулируемой скоростью для точности дозирования

Размеры:

1.2 Весы:

Весы объемом 100 л предназначены для взвешивания продукта. Управление технологическим процессом осуществляется при помощи электронного оборудования расположенного на панели машины

Размеры:

1.3 Фасовочная машина:

Машина предназначена для наполнения мешков из полиэтилена или полипропилена такими продуктами как:

Основные элементы:

Управление процессами осуществляется при помощи установленной программы на сенсорном экране с диагональю 10,4”

Производительность зависит от типа продукта и размера мешка.

1.4 Система пневматического пре - зажима:

Система с пневматическим приводом защищает горизонтальную запайку при падении мешка. Эта система закрывает мешок до горизонтальной запайки, предотвращая тем самым попадание материала в процесс спайки.

1.5 Ленточный конвейер:

1.6 Автоматизация элементов логистики

Автоматизация элементов логистики от фасовочной машины к паллетизатору

Состоит из:

Описание:

2.1 Паллето-обмотчик с роликовым конвейером

2.2 Автоматизация вращающегося обмотчика

2.3 Моторизированный роликовый конвейер

Спецификация упаковочного оборудования

| Позиция | Описание | Кол-во |

|---|---|---|

| 1 | Линия фасовки в мешки по 25 кг включает в себя: | |

| 1.1 | Система объемного дозирования | 1 |

| 1.2 | Весы | 1 |

| 1.3 | Фасовочная машина | 1 |

| 1.4 | Система пневматического пре-зажима | 1 |

| 1.5 | Ленточный конвейер | 1 |

| 1.6 | Автоматизация элементов логистики | 1 |

| 2 | Паллетообмотчик включает в себя: | |

| 2.1 | Паллетообмотчик с роликовым конвейером | 1 |

| 2.2 | Автоматизация вращающегося обмотчика | 1 |

| 2.3 | Моторизированный роликовый конвейер 1350х1435 | 2 |

| Гравитационный роликовый конвейер 1350х1435 | 1 | |

| Автоматизация элементов логистики | 1 |

Предлагаемое технологическое оборудование предназначено для автоматизированной FFS-фасовки очищенного бикарбоната натрия (пищевой соды) в мешки по 25 и 40 кг и поставляется комплектно с оборудованием для формирования паллет и упаковки в стрейч-худ.

Область применения оборудования – для использования в помещениях, в которых находятся (обращаются) негорючие вещества и материалы в холодном состоянии (Категория Д по пожарной и взрывопожарной опасности по Федеральному закону № 123-ФЗ от 22.07.2013).

Материальное исполнение оборудования соответствует требованиям, предъявляемым к материалам, контактирующим с пищевой продукцией.

Основные свойства фасуемой продукции

| Наименование характеристики | Значение |

| Внешний вид | Белый кристаллический порошок |

| Состав | Гидрокарбонат натрия (NaHCO3) – 100 % |

| Минимальная температура продукта | 20°C |

| Рабочая температура продукта | 20-60°C |

| Максимальная возможная температура продукта, | 60°C |

| Влажность | не более 0,1 % |

| Плотность хранимого продукта при рабочей температуре | 1,07-1,16 т/м3 |

| Класс опасности по ГОСТ 12.1.07-76 | 3 |

Требования по размещению автоматизированной линии фасовки

| Наименование характеристики | Значение |

| Расположение | В помещении цеха |

| Климатическое исполнение | Соответствует исполнению УХЛ4 |

| Габаритные размеры помещения (ДхШхВ) | 42000 мм Х 18000 мм Х 6300 мм |

| Категория по пожарной и взрывопожарной опасности | Д (согласно Федеральному закону № 123-ФЗ от 22.07.2013) |

Требования по производительности линии и типу упаковки

| Наименование характеристики | Значение |

| Тип упаковки по материалу | Полиэтиленовый рукав (мешок) для FFS-фасовки, обеспечивающий полную герметичность и исключающий скольжение, пыление на паллетах. |

| Тип упаковки по массе продукта | Мешок массой 25 кг Мешок массой 40 кг |

| Требуемая производительность узла фасовки | Не менее 10 т/ч |

| Массе продукта на паллете | 1000 кг |

| Размер паллеты (ДхШхВ) | 1200 мм Х 800 мм Х 400 мм |

| Требуемая производительность узла паллетирования | Не менее 400 мешков массой 25 кг в час Не менее 250 мешков массой 40 кг в час |

Из бункера с исходным продуктом [Б] сода поступает на дозирующий шнек фасовочной машины [Ф], расположенный сверху. Расположение машины непосредственно под бункером исходного продукта и использование шнека исключает зависание или слеживание продукта.

Фасовочная машина [Ф] наполняет мешки согласно установкам по весу продукта, обеспечивая производительность в 400 мешков весом 25 кг в час или 250 мешков весом 40 кг в час.

Система аспирации воздуха рабочей зоны оснащена фильтрующим элементом и исключает попадание продукта (в т.ч. мельчайших частиц) в окружающую среду. Защитные дверцы в зоне фасовки обеспечивают защиту (изоляцию) от попадания в продукцию посторонних предметов.

Из фасовочной машины [Ф] мешки по ленточному конвейеру [ЛК1] поступают в систему отбраковки, которая представляет собой последовательно установленные отбраковщик некондиционных мешков [ОМ] (контролирует наличие/отсутствие просыпания продукта из мешка), металлодетектор [МД] и тензовесы [ТВ] (при необходимости тензовесы и металлодетектор можно поменять местами). При несоответствии мешка с продуктом одному из параметров: прорыв мешка, наличие металлических включений, несоответствие по весу, - он автоматически удаляется с ленточного конвейера [ЛК1], проходя роликовый конвейер отбраковки [РК1].

Двигаясь далее по ленточному конвейеру [ЛК1], мешки проходят узел нанесения маркировки, оснащенный принтером [П]. Проверенные и промаркированные мешки по ленточному конвейеру [ЛК2] направляются на узел паллетирования, проходя правильную машину [ПМ], которая «распрямляет» мешки для удобства последующих операций, проводимых портальным паллетайзером [ПП].

Портальный паллетайзер [ПП] оснащен роликовым конвейером подачи мешков, краном со специальным захватывающим устройством, позволяющим располагать мешки на паллете в заданном порядке. Портальный паллетайзер [ПП] формирует паллеты весом нетто продукта 1000 кг. Паллеты на формирование подаются из диспенсера паллет [ДП], который расположен в непосредственной близости от портального паллетайзера [ПП].

Сформированные паллеты по роликовому конвейеру [РК2] поступают на стрейчхудер [СХ]. Стрейчхудер [СХ] оснащен подающим роликовым конвейером, осуществляющим центровку паллеты на конвейере (для возможности применения паллет разных размеров), защитными ограждениями и световым барьером для ограничения доступа в рабочую зону. Стрейчхудер [СХ] осуществляет окончательное упаковывание сформированной паллеты «накрывая» ее сверху «куполом» из пленки.

После стрейчхудера [СХ] упакованные паллеты поступают на роликовый конвейер вывода готовой продукции [РК3]. Роликовый конвейер вывода готовой продукции [РК3] рассчитан на прием двух полностью упакованных и готовых к отгрузке паллет.

Автоматизированная линия фасовки состоит из нескольких последовательно установленных аппаратов, связанных ленточными и роликовыми конвейерами.

Комплектация предлагаемого оборудования включает в себя:

Дозировочная система фасовочной машины спроектирована таким образом, чтобы исключить слеживание, отложения продукта в любой из частей питателя (в т.ч. и в углах). Этим обеспечивается отсутствие остатков продукта и отсутствие возможности его загрязнения.

Защита от попадания мельчайших частиц продукта (пыли) в воздух рабочей зоны обеспечивается встроенной системой аспирации воздуха рабочей зоны оснащенной фильтрующим элементом и приемным бункером отфильтрованных частиц, а также наличием защитных дверок и лючков.

Компактное исполнение питателя и использование весоизмерительной электроники последнего поколения гарантируют оптимальное взвешивание продукта в мешке и исключают возможный перерасход продукта.

Каждый элемент линии оснащен собственной системой управления, обеспечивая легкость и простоту работы оператора установки (для работы с установкой не требуется дополнительных знаний и навыков).

Питатель устанавливается непосредственно под бункер с исходным продуктом и не требует дополнительных опорных конструкций, что обеспечивает простоту монтажа.

Питатель устанавливается непосредственно под бункер с исходным продуктом и не требует дополнительных опорных конструкций, что обеспечивает простоту монтажа.

Основным рабочим органом дозировочной системы фасовочной машины является винтовой шнек, обеспечивающий отсутствие слеживания и отложения продукта в питателе.

Цикл дозировки продукта в мешок можно условно разделить на две фазы – грубая дозировка (в мешок поступает основная часть продукта) и точная дозировка (досыпается оставшаяся до точного веса мешка часть продукта), обеспечивая таким образом необходимую производительность установки и точность дозировки.

Дозировочная система оснащена специальным затвором, закрытие которого осуществляется с окончанием процесса наполнения мешка, предотвращая неконтролируемый выброс продукта и обеспечивая максимальную точность дозировки.

Система оснащена сенсорным экраном для наглядного отображения параметров процесса дозировки, обеспечивая простоту и интуитивное управление процессом.

Система аспирации включает в себя фильтрующий элемент (фильтрующая поверхность – свыше 100 м2), вентилятор (мощность 7,5 кВт), контроллер (контролирует степень фильтрации воздуха и работу вентилятора), бункер-пылесборник и трубную обвязку.

Основным назначением аспирационной системы является недопущение попадания частиц продукта (пыли) в воздух рабочей зоны.

Подающий патрубок на фасовке продукта представляет собой в плане гексагон. Продукт подается в мешок через центральную секцию, а через две боковые секции осуществляется всас воздуха, вытесняемого продуктом из мешка и частиц пыли, образуемых при движении продукта.

Основные преимущества фасовочных машин:

Основные узлы фасовочной машины:

Система отбраковки представляет собой последовательно установленные отбраковщик некондиционных мешков, металлодетектор, тензовесы (последовательность металлодетектор→ тензовесы при необходимости может быть заменена на тензовесы→ металлодетектор), роликовый конвейер отбраковки.

Основные элементы системы отбраковки:

Узел нанесения маркировки оснащен высокотехнологичным принтером, обеспечивающим качественную кодировку продукции и легкую интеграцию в любую производственную линию.

При монтаже принтера после фасовочной машины и линии отбраковки маркировка наносится на боковую поверхность мешка (это обусловлено положением мешка на конвейерах), при необходимости нанесения маркировки на лицевую поверхность мешка, принтер устанавливается в фасовочной машине, и маркировка наносится на этапе размотки пленки.

Основные характеристики узла нанесения маркировки:

Наклонный ленточный конвейер осуществляет подачу наполненных мешков на высоту, необходимую для дальнейших операций, при этом с помощью двух боковых направляющих проводится центровка мешков.

Правильная машина с приводной «плавающей» верхней лентой распрямляет мешки, придавая им оптимально ровную форму. Регулировка высоты верхней ленты осуществляется вручную.

Ролики приводного роликового конвейера в зоне формирования паллет покрыты резиной, обеспечивая хорошее сцепление мешка с поверхностью роликов (проскальзывание отсутствует) и точность его центровки.

Пустая паллета из диспенсера паллет (примерно рассчитан на 10 паллет общим весом до 600 кг) по роликовому конвейеру подается на формирование. 4-х осевой кран осуществляет укладку мешков на паллете, управление с ЧПУ и двойной синхронизированный захватывающий механизм (поддерживающие пальцы и боковые направляющие) обеспечивают высокую точность при размещении с минимальными зазорами между мешками и плавную работу. Захватывающий механизм разрабатывается по образцу упаковки, требуемой Заказчику.

Паллетайзер позволяет использовать паллеты наиболее распространенных размеров. Высота готовой паллеты может достигать 1800 мм.

Паллетайзер оснащен шкафом управления. Удобное и интуитивно понятное управление осуществляется с помощью сенсорного экрана.

Паллетайзер оснащен ограждающими конструкциями, обеспечивающими безопасность.

Высота паллеты считывается машиной автоматически. Система растяжения пленки работает без подвода тепла. Узел размотки пленки на раме с 4 захватами (управляются двумя пневмо-цилиндрами) располагается под сварочными балками. Специальное устройство растягивает пленку (при этом осуществляется моторизованный контроль, ограничивая усилие на растягивающем устройстве; так же позволяет работать с тонкими пленками) и с помощью 4 «рук» с прорезиненными колесиками загибает ее. Рулон с пленкой располагается в верхней части машины и обеспечивает быструю замену. Две алюминиевые сварочные балки, покрытые тефлоном, производят сварку швов купола, при этом его форма контролируется на протяжении всего процесса. Позиционирование рамы с «куполом» осуществляется фотоэлементами.

Команды управления моторизованными процессами – импульсные; пневматические команды управления – основаны на позиционировании, что гарантирует максимальную точность и надежность. Все необходимые параметры работы машины (скорость, время и т.д.) контролируются с пульта управления.

В центральной части стрейчхудера расположены четыре окрашенных стальных валка. Один кронштейн поддерживает катушку с пленкой (максимальной шириной – 700 мм). Горизонтальная рама, сварочные и отрезные балки управляются поршнем.

Машина укомплектована ступеньками и лесенками для обслуживания, электрическим щитом управления ПЛК, внешней клавиатурой для ввода.

Основной роликовый конвейер (приводной, двухцепной – 1”, длина – 3080 мм) центрует паллету автоматически, что позволяет применять паллеты разных размеров.

Расположен на выходе из стрейчхудера. Длина конвейера подобрана таким образом, чтобы обеспечить размещение двух паллет на расстоянии, гарантирующем безопасную работу линии.

Безопасность персонала при работе линии обеспечивается следующими системами:

Система управления обеспечивает легкость и простоту работы оператора установки (для работы с установкой не требуется дополнительных знаний и навыков).

Каждый аппарат снабжен своим шкафом управления. Ввод и контроль параметров осуществляется с сенсорного экрана. Возможность интеграции всех элементов в совместную общую систему управления ограничена сложностью процесса, большим количеством операций, изменением параметров продукта и упаковочного материала, требованиями безопасности при работе на линии.

При необходимости, за дополнительную плату, может быть осуществлена интеграция всех органов управления в единую систему.

Все необходимые для проведения испытаний образцы продукции, упаковочной пленки, паллет должны быть предварительно согласованы с производителем. Образцы предоставляются Заказчиком в объеме, требуемом для надлежащего проведения испытаний, как на заводе-изготовителе, так и при испытаниях в цеху Заказчика. Для проведения шеф-монтажных и пуско-наладочных работ, равно как и для проведения испытательного пуска линии, площадка Заказчика должна быть подготовлена и оснащена соответствующим образом (инструмент, ровный фундамент, грузоподъемное оборудование, линии сжатого воздуха, электричество, заземление и т.п. в непосредственной близости).

Оборудование изготавливается в соответствии со стандартами производителя, а также в соответствии с правилами безопасности ЕС 2006/42/СЕ.

Вся документация предоставляется на электронных носителях (flash / CD) и в печатном виде.

На все механическое оборудование линии будут предоставлены чертежи общего вида, монтажная схема, список рекомендуемых запасных частей, а также инструкции по техническому и сервисному обслуживанию на русском языке.

На электрические и пневматические компоненты будут предоставлены соответствующие электрические и пневматические схемы, а также руководство пользователя на сенсорные экраны на русском языке.

Оборудование будет сертифицировано на соответствие требованиям технических регламентов:

На оборудование предоставляется стандартная гарантия производителя сроком 12 месяцев со дня ввода оборудования в эксплуатацию или 18 месяцев со дня отгрузки (что наступит ранее).

Дополнительная информация по упаковочному оборудованию:

Упаковочные линии, фасовка

Упаковочная машина для упаковки в стретч-пленку

Упаковка туалетной бумаги

Весовое оборудование

Установки загрузки мешков в вагоны

Упаковочные линии для упаковки/фасовки муки

Фасовочное оборудование, фасовочные машины